1. 案例背景

送检样品为某款PCBA板,该PCBA板上一连接器在经过SMT后发现个别引脚上锡不良,失效不稳定;该连接器引脚每侧共50个引脚,材质为铜表面镀镍镀锡,PCB焊盘表面为OSP工艺,锡膏成分为Sn-Ag-Cu(95%-3%-0.5%)。

2. 分析方法简述

2.1 样品外观观察

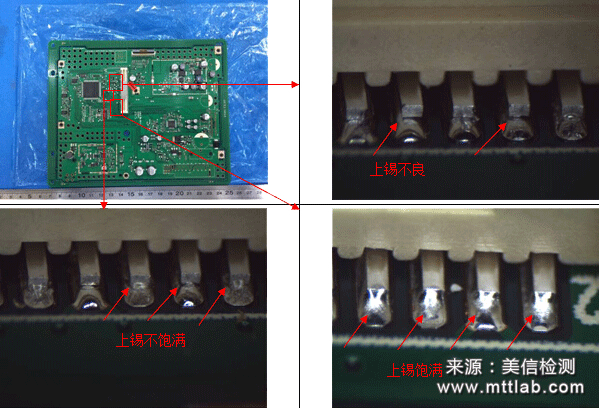

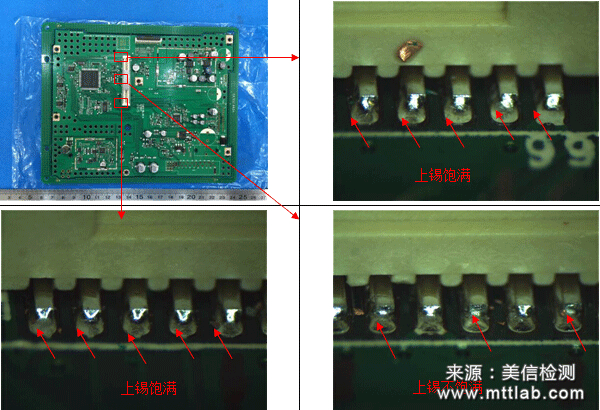

通过将失效样品和正常样品分别放在体式显微镜下观察,发现失效样品的某些引脚确实存在引脚上锡不良现象,失效引脚位置在连接器上分布不规律,但失效样品主要集中在连接器中间区域,且两端引脚上锡相对较好,典型照片见图1。正常样品表现为两端上锡饱满,中间区域引脚上锡不饱满,典型照片见图2,该现象说明失效可能与位置相关。

|

| 图1 失效样品典型放大图片 |

|

| 图2 正常样品典型放大图片 |

2.2 表面分析

如图3~4所示,分别对NG焊点表面和未使用引脚表面进行表面SEM观察和EDS成分分析,成分测试结果见表1~2,均未发现明显污染元素,说明造成该引脚上锡不良与污染相关性不大。

图3 NG焊点表面SEM图片和EDS能谱图

表1 NG焊点表面EDS测试结果(Wt%)

| Spectrum | C | O | Ni | Cu | Sn | Total |

|---|---|---|---|---|---|---|

| 位置1 | 3.34 | 4.83 | / | 1.15 | 90.68 | 100.00 |

| 位置2 | 2.83 | 4.58 | / | / | 92.59 | 100.00 |

| 位置3 | 2.99 | 5.51 | 0.82 | / | Sn | 100.00 |

图4 未使用引脚表面SEM图片和EDS能谱图

表2 未使用连接器引脚表面EDS测试结果(Wt%)

| Spectrum | C | O | Sn | Total |

|---|---|---|---|---|

| 位置1 | 2.75 | 5.27 | 91.98 | 100.00 |

| 位置2 | 2.74 | 5.43 | 91.82 | 100.00 |

2.3剖面分析

将NG焊点分别按照横向和纵向制作切片,观察焊点内部连接情况:

如图5和表3所示,通过纵向切片可知,焊锡与焊盘间形成良好IMC层,而引脚与焊锡之间出现分离,分层中间存在异物,通过对异物进行成分分析,主要元素为C、O、Sn、Br,怀疑其可能为助焊剂;

如图6和表4所示,通过横向切片可知,NG焊点引脚与焊盘存在偏位现象,表现为两侧不上锡,焊锡与焊盘形成均匀连续的IMC层,引脚底部与焊锡之间亦存在分层,中间也存在异物。通过对分层处进行放大观察,发现引脚底部存在一层锡层,锡层成分为纯锡(如图6中位置1和2所示);而焊点焊锡成分中含少量Ag(位置4和5),与锡膏(Sn-Ag-Cu:95%-3%-0.5%)中成分相对应。由此可推出,NG焊点引脚底部锡层为引脚表面镀锡层,因此可侧面说明NG焊点在SMT过炉过程中,引脚底部与焊锡没有良好接触。

图5 NG焊点纵向切片SEM图片及EDS能谱图

表3 NG焊点引脚底部与焊锡之间异物EDS测试结果(Wt%)

| Spectrum | C | O | Br | Sn | Total |

|---|---|---|---|---|---|

| 位置2 | 31.35 | 8.10 | 23.08 | 37.48 | 100.00 |

| 位置3 | 26.99 | 5.78 | 25.18 | 42.05 | 100.00 |

| 位置4 | 28.60 | 4.33 | 18.51 | 48.55 | 100.00 |

图6 NG焊点横向切片SEM图片及EDS能谱图

表4 NG-3#焊点引脚底部与焊锡之间EDS测试结果(Wt%)

| Spectrum | C | O | Cu | Ag | Sn | Total |

|---|---|---|---|---|---|---|

| 位置1 | 1.06 | 0.78 | 0.70 | / | 97.46 | 100.00 |

| 位置2 | 1.07 | 0.77 | 0.57 | / | 97.59 | 100.00 |

| 位置3 | 13.51 | 16.40 | 1.75 | / | 68.35 | 100.00 |

| 位置4 | 1.19 | 0.89 | 1.15 | 3.52 | 93.26 | 100.00 |

| 位置5 | 1.23 | 0.92 | 0.93 | 2.30 | 94.63 | 100.00 |

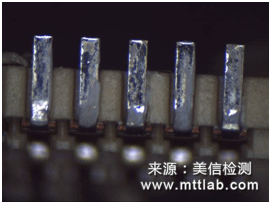

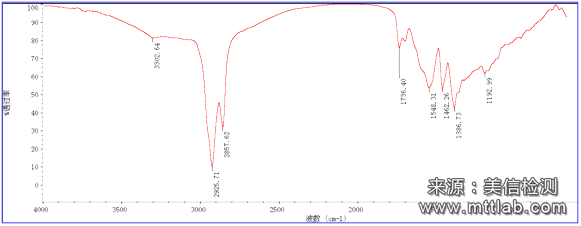

2.4 引脚剥离成分分析

用机械方式将NG焊点剥离,发现引脚剥离力较小,说明连接器引脚与焊盘为假焊。分离后,发现焊锡表面及引脚底部存在较多异物,通过对异物进行FTIR成分分析,主要检测到羧酸结构类物质,说明该异物确实为助焊剂,见图7~9。助焊剂大量残留说明可能存在炉温问题,例如预热时间过短、峰值温度偏低等情况。对剥离后PCB端焊点和引脚进行表面观察,注意到NG焊点引脚剥离后焊锡在焊盘上润湿良好,表面光亮圆滑,进一步说明在过炉过程中,引脚与焊锡未接触。

|

|

| 图7 剥离后焊锡图片 | 图8 剥离后引脚图片 |

|

|

| 图9 NG焊点焊锡表面异物FTIR图谱 | |

2.5 可焊性分析

为了验证引脚不上锡与其自身可焊性的相关性,参考标准IPC-J-STD-002C-2008 元器件引线、端子、焊片、接线柱和导线的可焊性测试,通过可焊性模拟试验,来确认未使用连接器引脚的可焊性。

随机取3pcs未使用连接器,用助焊剂均匀涂覆引脚,后浸入255℃无铅钛锡炉中进行测试,保持时间5s后,拿出样品,放在体式显微镜下观察拍照,通过观察发现,未使用连接器引脚的表面整体呈现连续的焊料涂层,符合IPC-J-STD-002C中的标准要求,详情见图10。结果表明,该批次连接器引脚的可焊性良好,排除引脚可焊性差,造成引脚不上锡的可能。

图10 未使用连接器引脚可焊性图片

2.6 过炉时引脚平面度分析

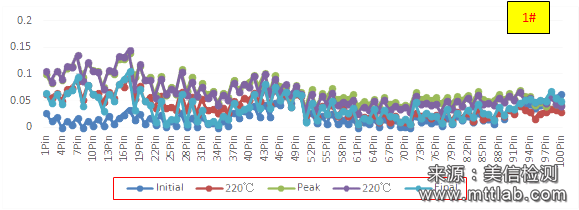

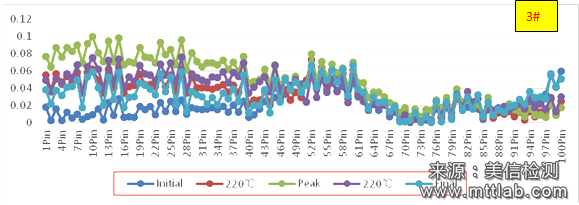

为确定器件在过炉过程中的变形情况,采用SMT时炉温曲线,实时监测引脚的变形程度,引脚编号见图11,结果见附件,平面度曲线图见图12。由测试结果可知,在焊接前,连接器引脚的平面度良好,在过炉过程中(220℃及峰值温度),个别连接器中间部位引脚变形量偏大(见1#连接器),说明在过炉过程中个别连接器的个别引脚会发生较大变形,对上锡产生不良影响。

图11 引脚编号示意图

|

|

|

| 图12 连接器引脚在各温度时平面度的曲线图 |

2.7 炉温验证分析

由于NG焊点焊锡表面存在较多助焊剂残留,为了确认炉温曲线对焊接质量的影响,对连接器上引脚焊点温度进行实时监控:

采用客户提供的炉温曲线和链速(950mm/min),对连接器上焊点及其他元器件上焊点进行温度实测,测试位置见图13所示,测试结果见图14,连接器焊点(位置2)在过炉过程中,峰值温度为234℃,元器件焊点(位置1)在过炉过程中,峰值温度为242℃。由此可知,连接器引脚在过炉过程中,吸热量较大,峰值温度偏低,较低的峰值温度会对润湿能力产生不良影响。

图13 炉温测试位置示意图

图14 炉温测试曲线

3. 分析与讨论

由以上分析结果可以导致连接器引脚不上锡的原因总结如下:

通过上述测试分析可知,由成分分析可排除上锡不良与外来污染的相关性;通过剖面分析和引脚剥离后分析可知,NG焊点为假焊,内部表现为引脚与焊锡之间出现分层,分层中存在大量助焊剂残留,且焊锡在焊盘上呈圆滑状分布,说明在过炉过程中,引脚与焊锡未接触,而通常导致焊点分层的主要原因有三点:①连接器引脚可焊性较差;②连接器引脚共面性存在问题;③炉温设置不当。

通过可焊性验证分析,可排除连接器引脚本身可焊性差问题;根据对引脚在过炉过程中的变形量测试结果可知,该连接器在室温状态下均满足共面性小于0.1mm的规范要求,但个别连接器中间位置引脚在220℃或峰值温度时,会发生较大热变形,超过0.12mm的锡膏印刷厚度,导致在过炉过程中引脚与焊锡间未接触,造成引脚上锡不良;通过炉温验证可知,连接器上引脚的实测温度相比于其他元器件引脚的峰值温度偏低,相差8℃,较低的峰值温度会对润湿能力产生不良影响,影响引脚的上锡性。

4. 结论

连接器上锡不良的主要表现为引脚下表面与焊点不相接,导致此失效的原因有两方面:①过炉过程中存在热变形;②过炉过程中连接器引脚温度偏低,影响润湿性能。

5. 建议

1、适当增加连接器中间区域的锡膏印刷厚度;

2、优化焊接炉温曲线和链速(优先方向)。

6. 参考标准

1、GJB 548B-2005 微电子器件试验方法和程序 方法 5003 微电路的失效分析程序

2、IPC-J-STD-002C-2008 元器件引线、端子、焊片、接线柱和导线的可焊性测试

*****结束*****

作者简介:

MTT(美信检测)是一家从事材料及零部件品质检验、鉴定、认证及失效分析服务的第三方实验室,网址:m.mttlab.com,联系电话:400-850-4050。