1 引言

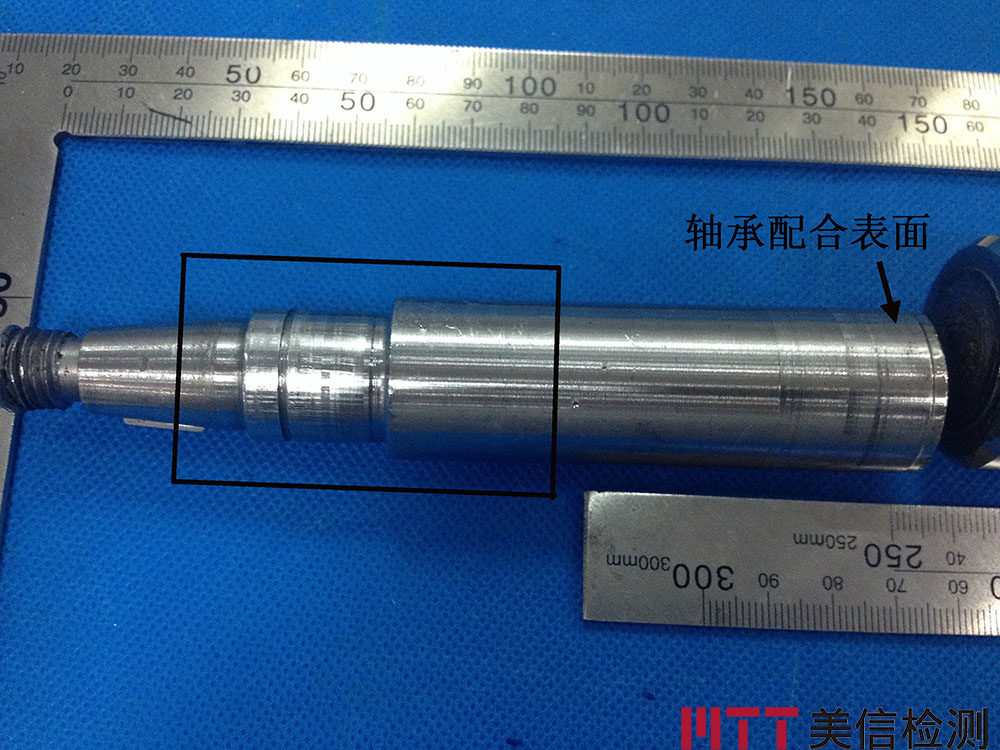

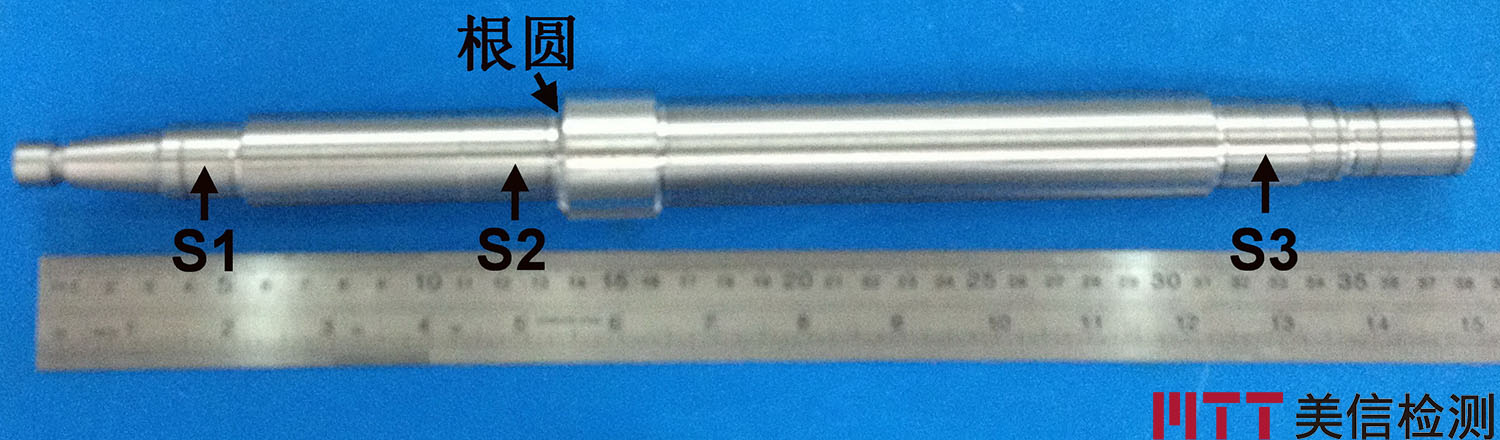

某型电机是叉车行走电机,出厂前做行走测试时电机轴断裂。为找出断裂原因,给改善产品质量提供依据,需做失效分析。图1为送检的断轴; 图2是与断轴同批次生产,未使用的新轴,做失效分析对比用。为后面叙述方便,在图1中标出断口位置,断口左边的部分标为“前段”,断口右边的部分用“后段”表示;在图2中,将断裂处的R用“根圆”标示,电机轴有3处轴承配合表面,分别用S1~S3标示。

|

|

| 图1. 送检的断轴 |

图2. 与断轴同批生产的新轴 |

2 检查分析

2.1 外观检查

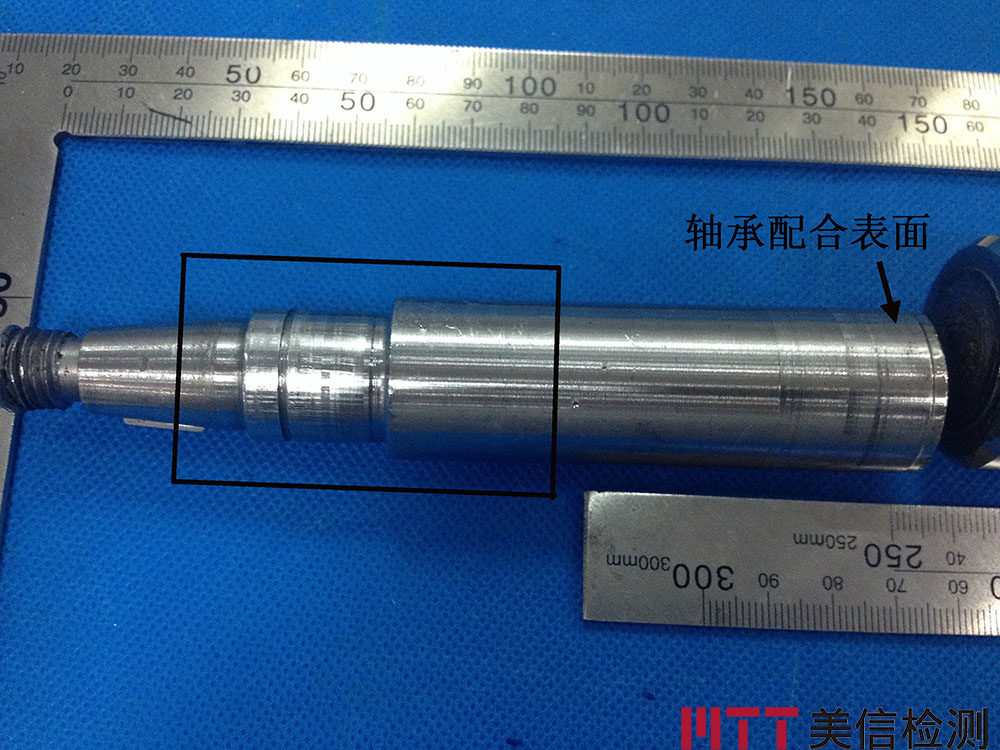

图3是断轴的前段,也是电机轴的输出部分,检查表面没有高温氧化色,也没有弯曲变形或颈缩现象。图中四边形内, S1表面有擦碰痕迹,在右侧S2表面没有擦碰痕迹。S3与S2表面状态相同,又远离断点,不再贴图。

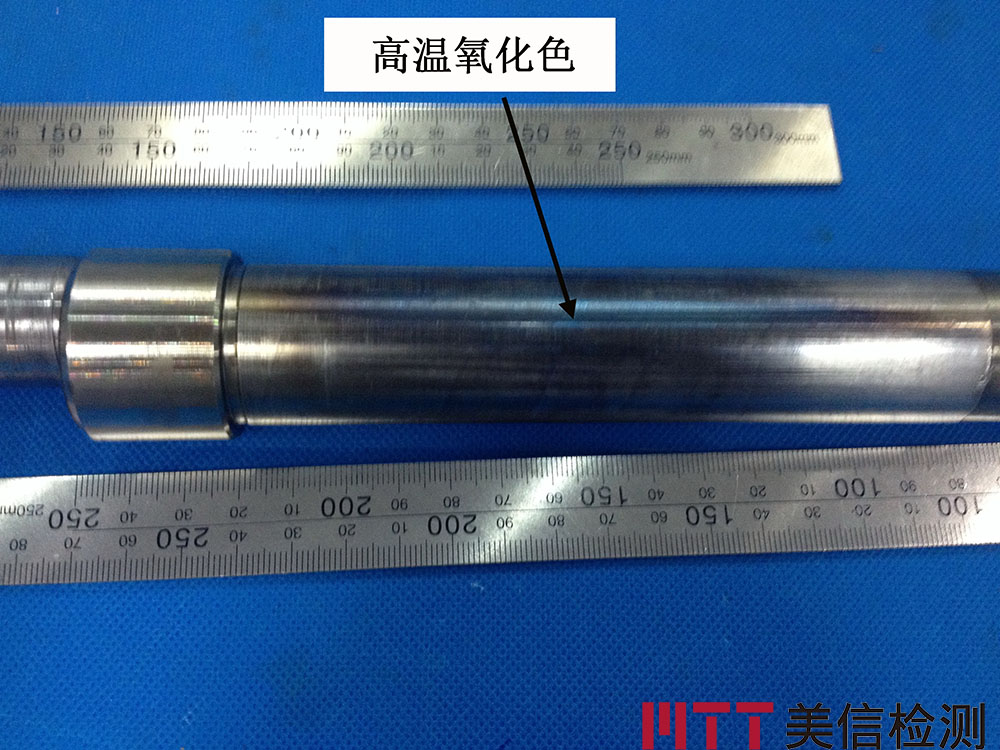

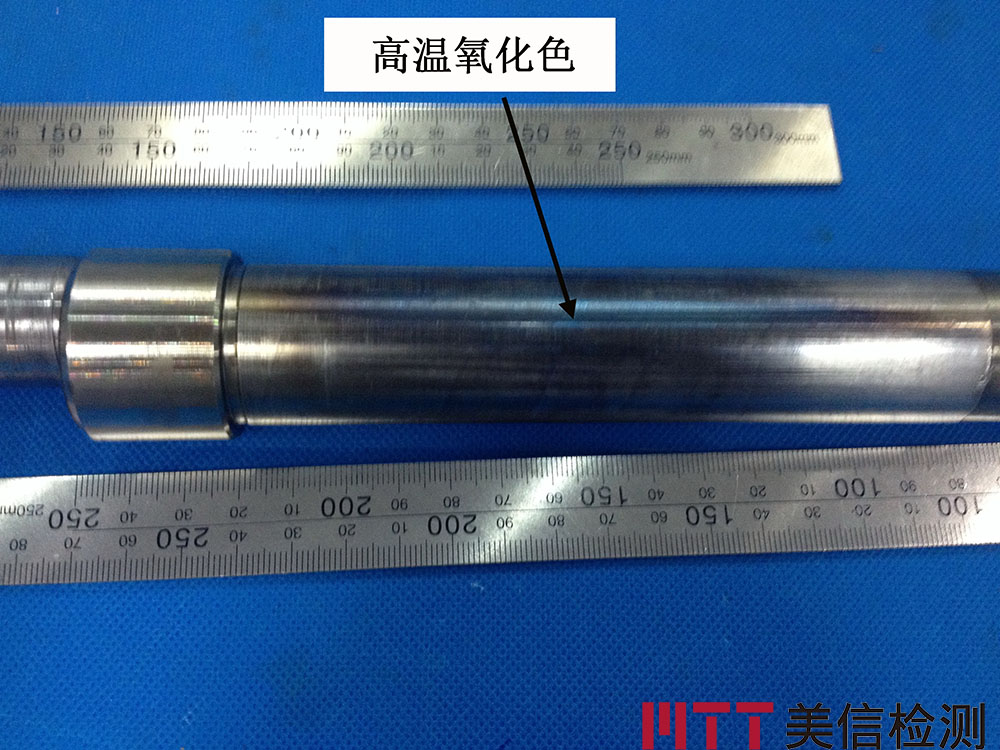

如图4所示,后段与定子线束对应位置发现蓝色高温氧化色。失效后厂家检查电机定子线束没有烧蚀或短路现象,再考虑到电机有超温保护跳闸功能,因此分析断轴上的表面氧化色是装配时形成的,与此次电机轴断裂无关。

图5、图6分别为前段、后段断口。两部分断口吻合度高,断口平齐,断面与轴向大致垂直。

|

|

| 图3. 前段外观检查 |

图4. 后段外观检查 |

|

|

| 图5. 前段断口宏观检查 |

图6. 后段断口宏观检查 |

2.2 显微检查

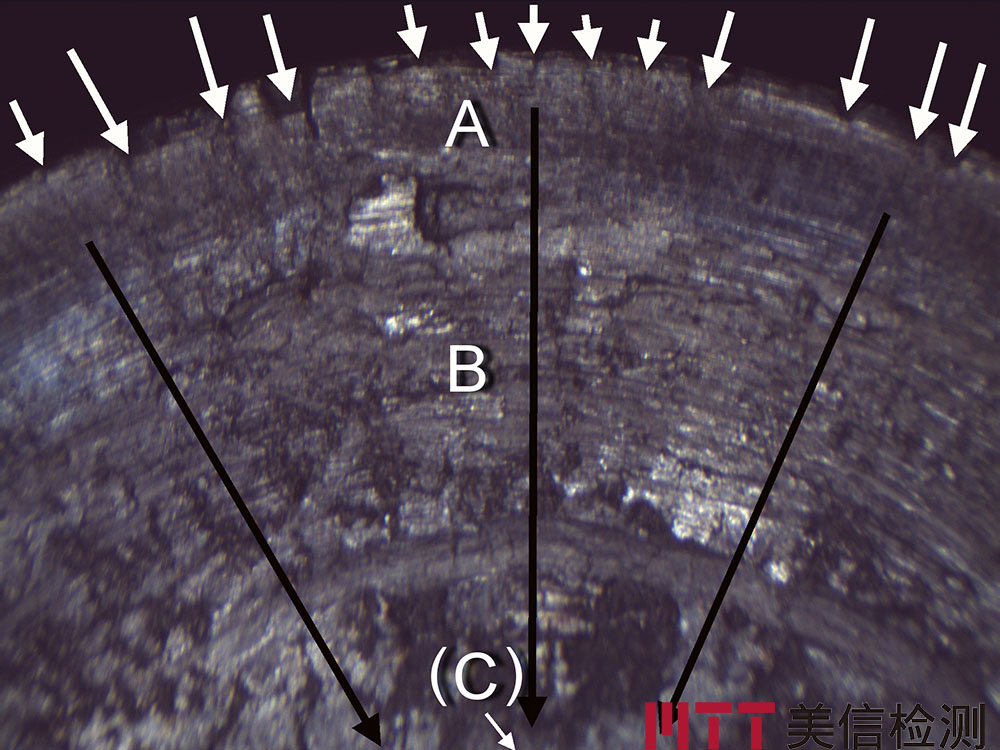

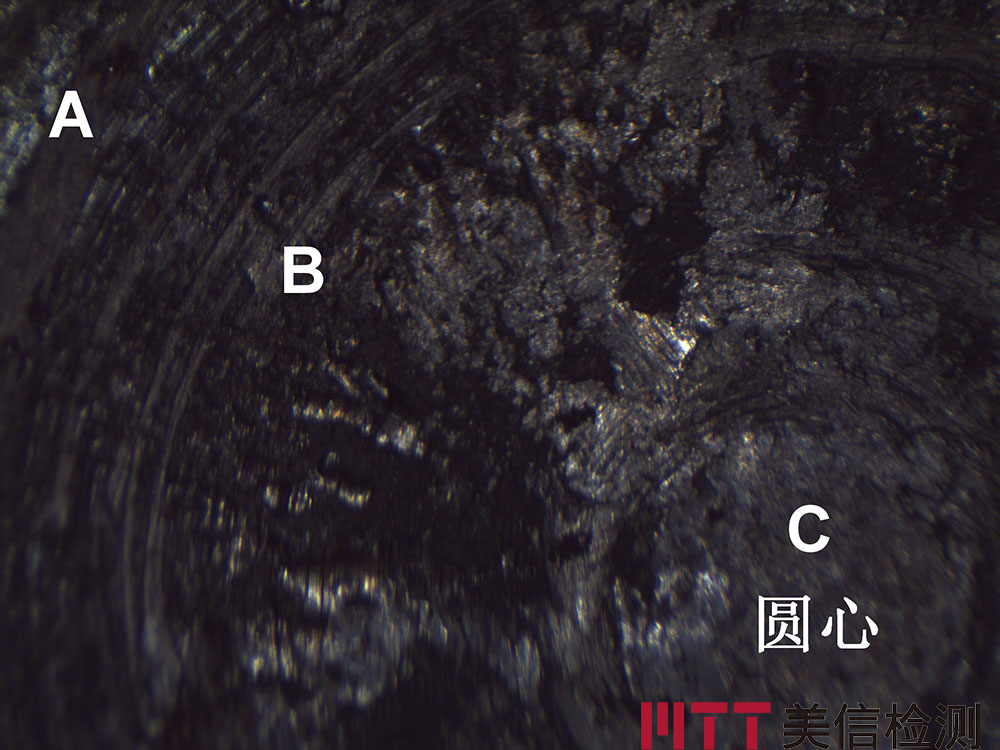

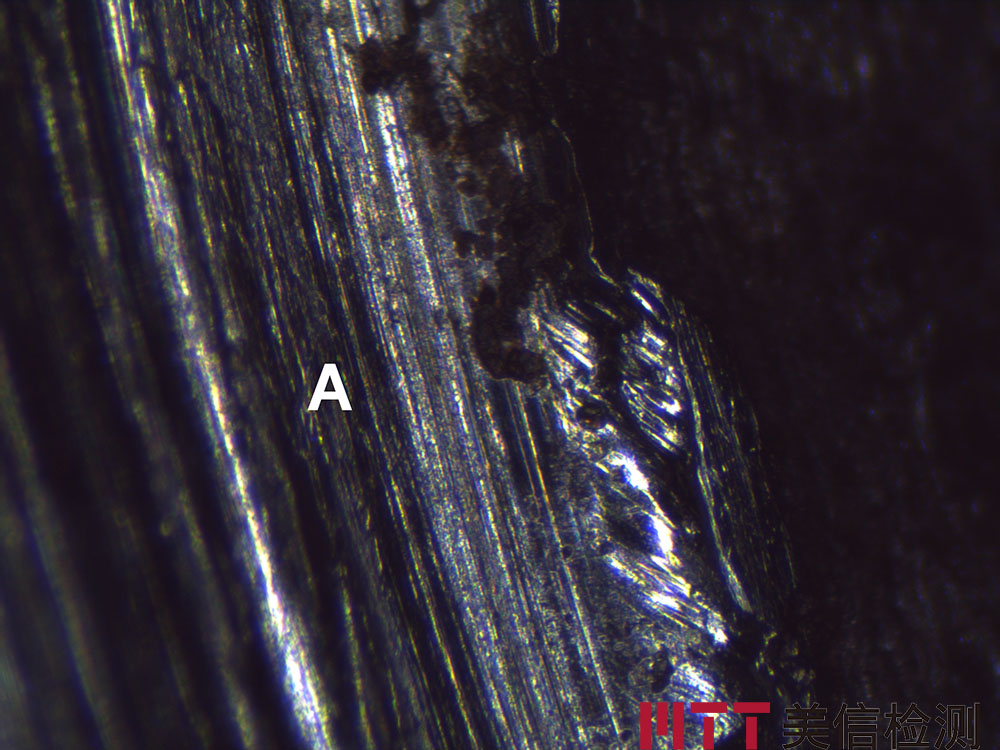

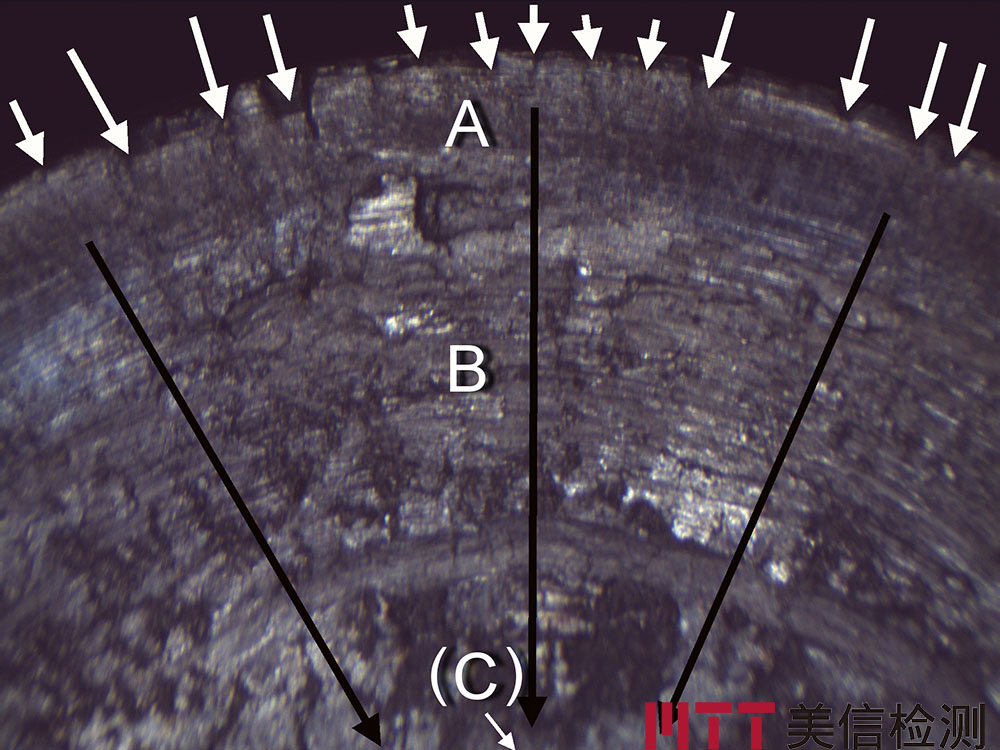

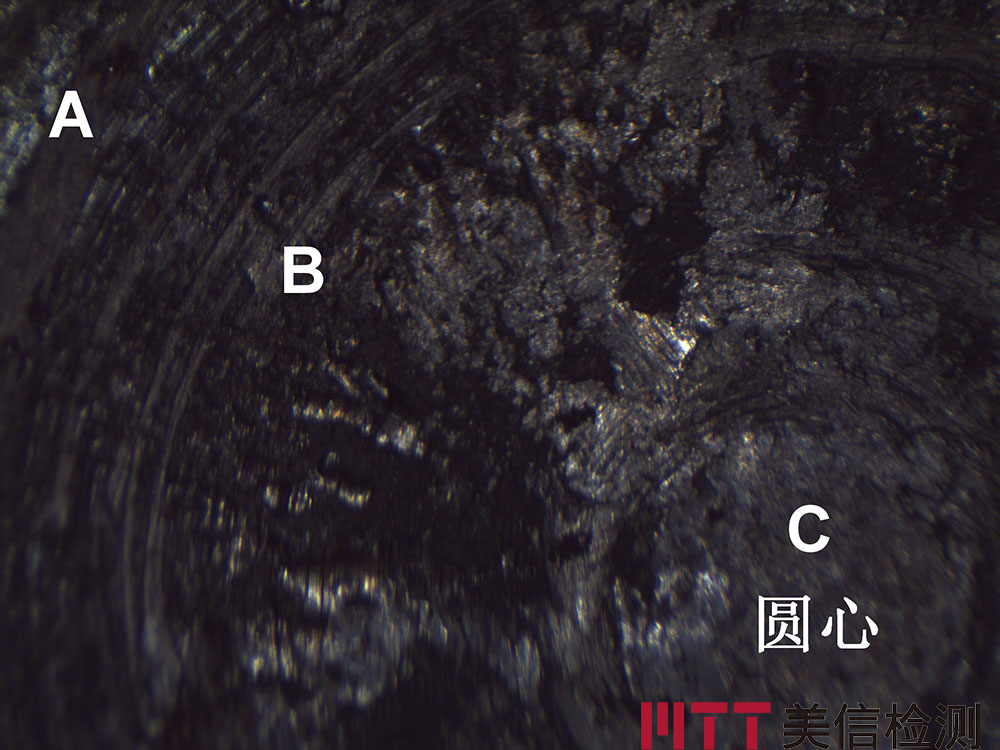

图7、图8是断口形貌图。断口圆周边缘有若干下凹点,产生裂纹(白色箭头标示处),由表向内扩展,是裂纹源区,用A表示; B区观察到若干同心圆的周向扩展条纹,是扭转疲劳的裂纹特征;C区没有周向裂纹扩展痕迹,是一次性扭断区。A、B、C区都以圆心中心对称,裂纹扩展如黑色箭头所示,沿半径指向中心。

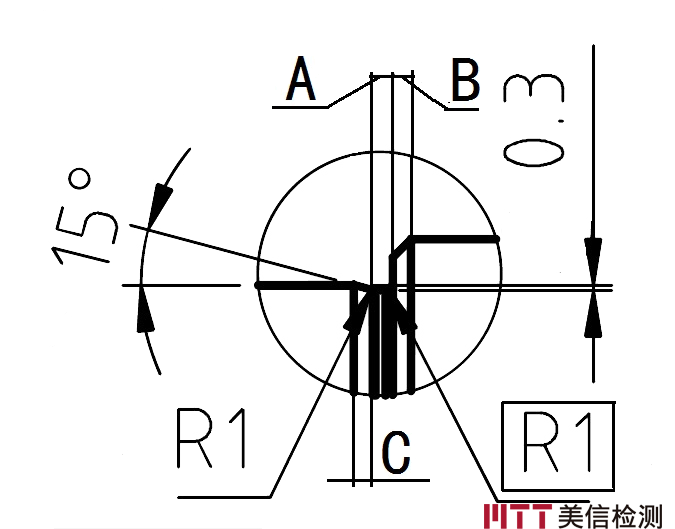

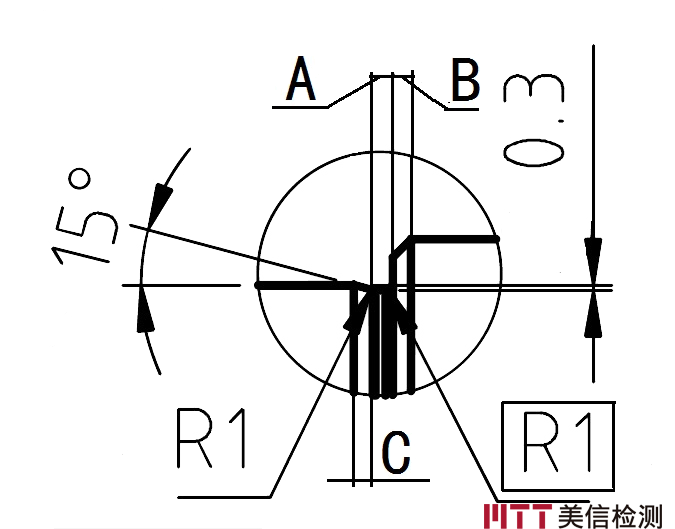

图9是根圆区域放大图,其中四方形内的R1就是根圆。根圆相邻的平面用A标示,平面A左右分别是斜面B和C

|

|

| 图7. 前段断口检查 |

图8. 后段断口检查 |

|

| 图9. 根圆区域图示 |

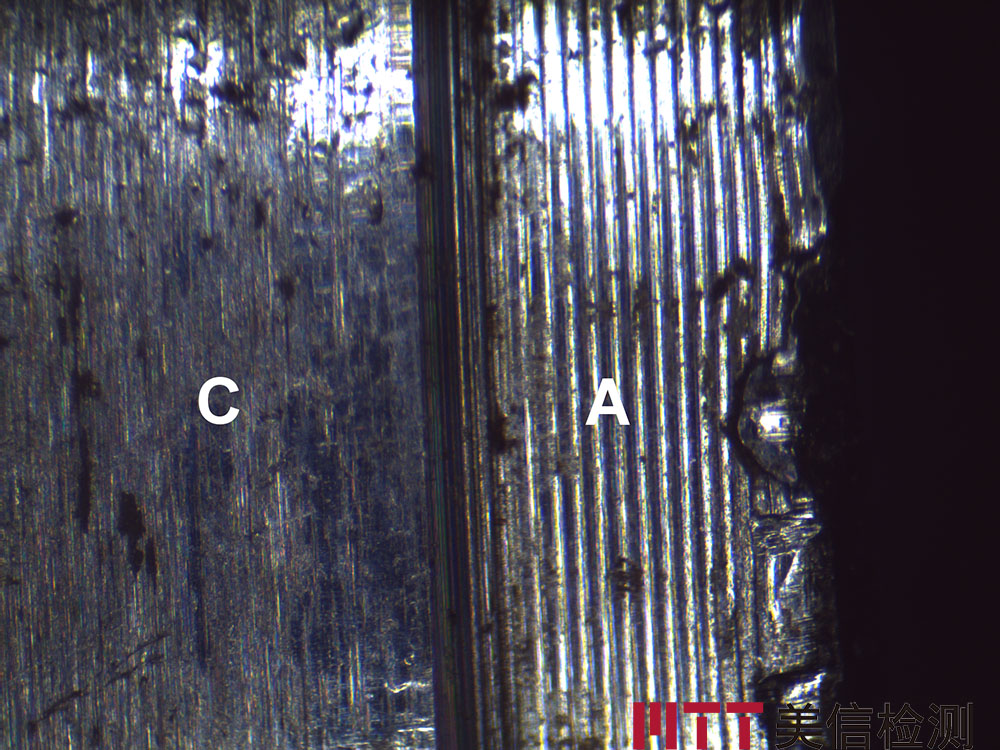

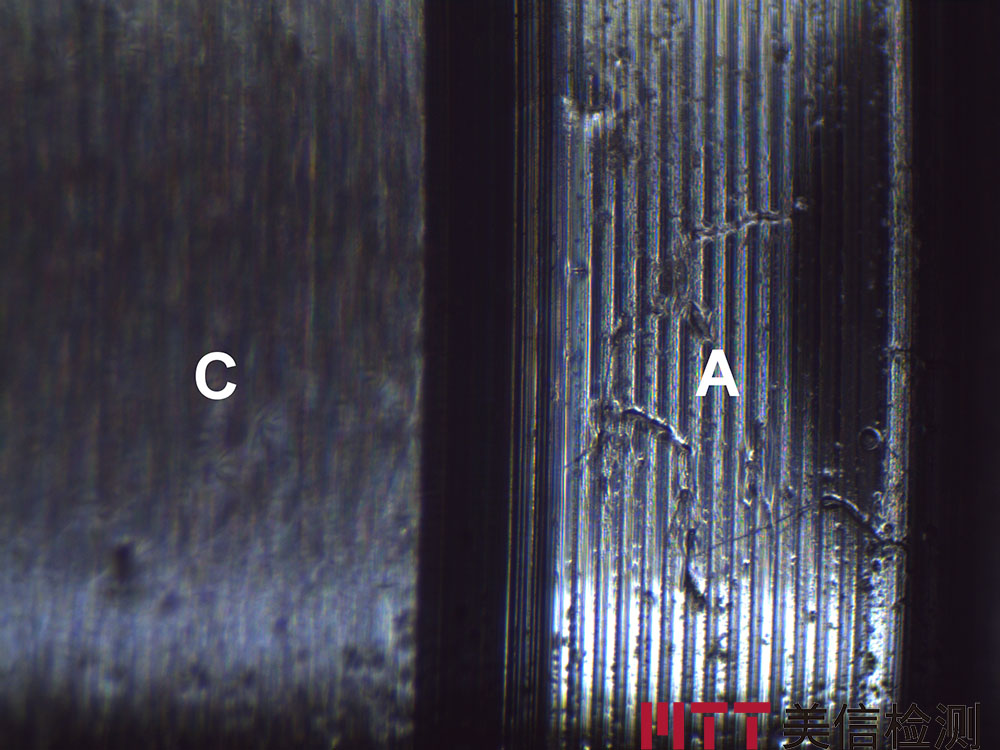

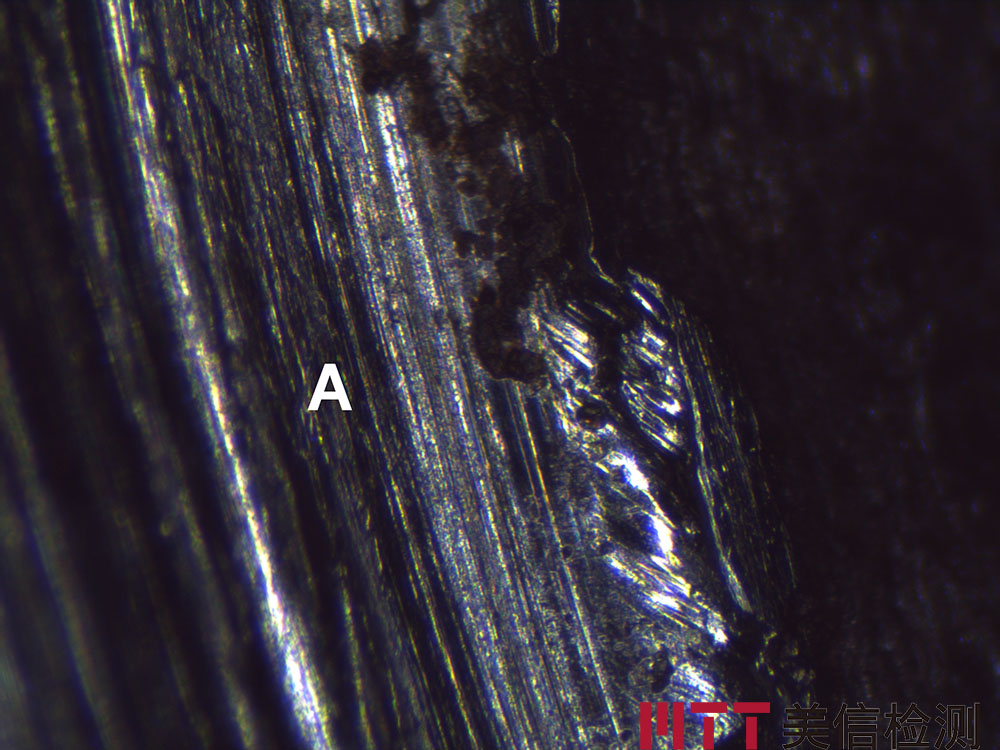

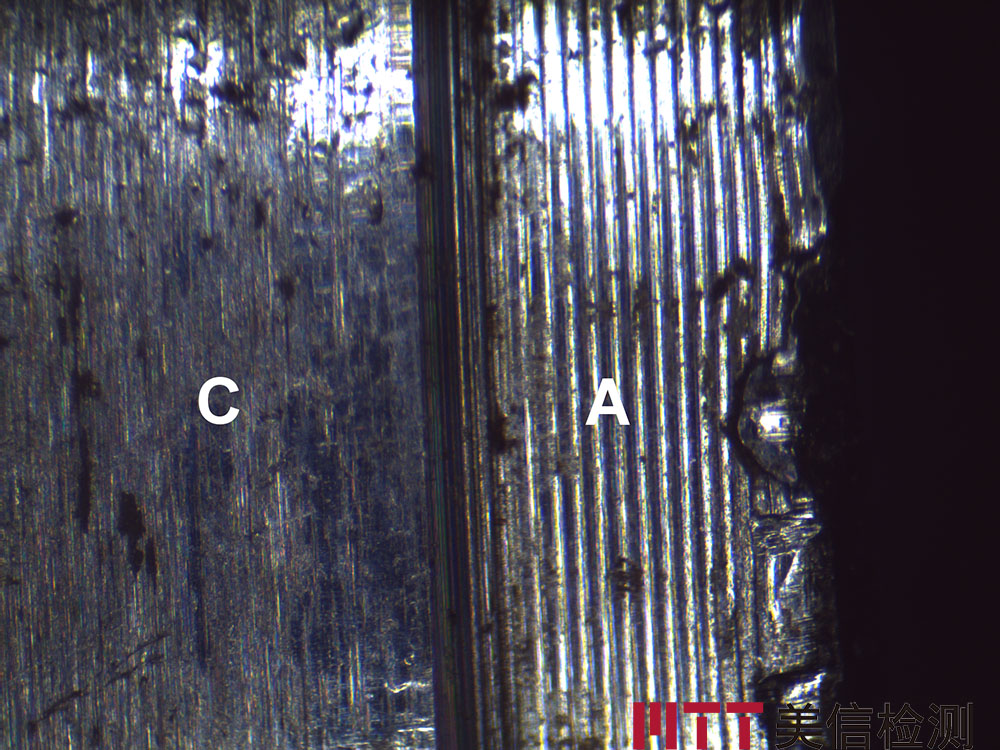

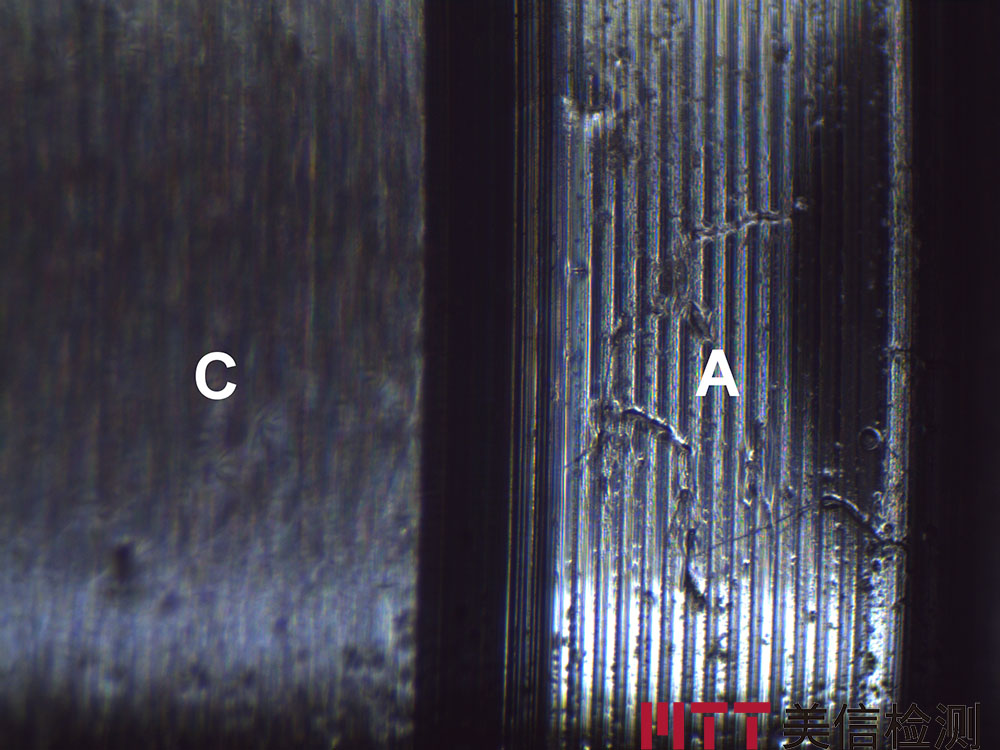

如图10所示,在根圆与A平面接点附近断裂。A平面加工纹路粗糙。图11中A平面的粗糙度明显差于C平面。

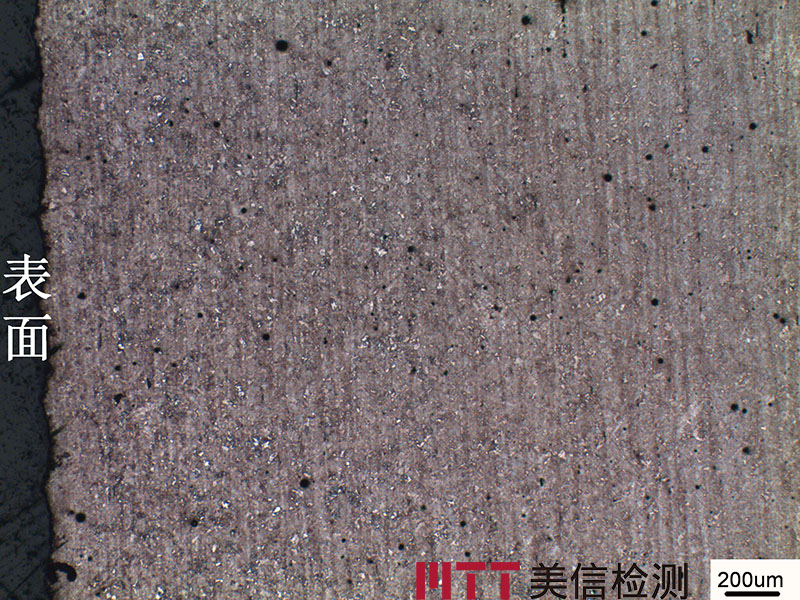

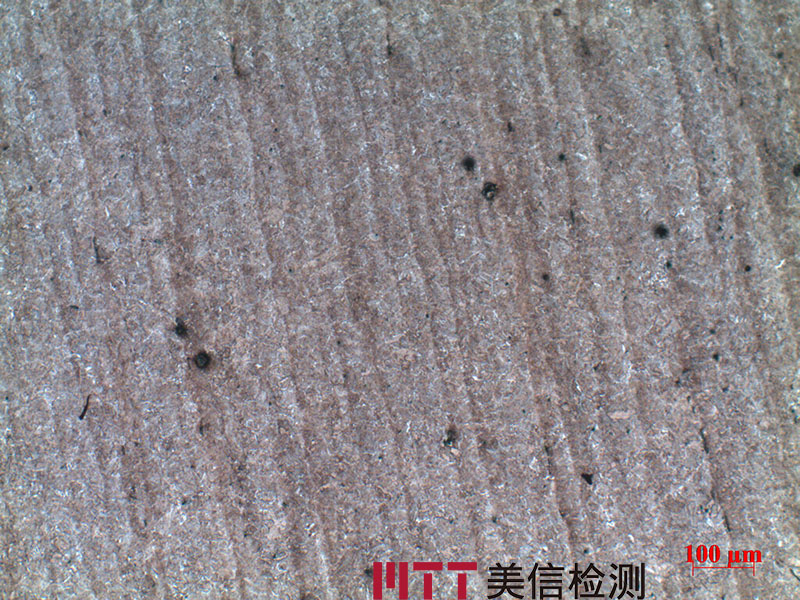

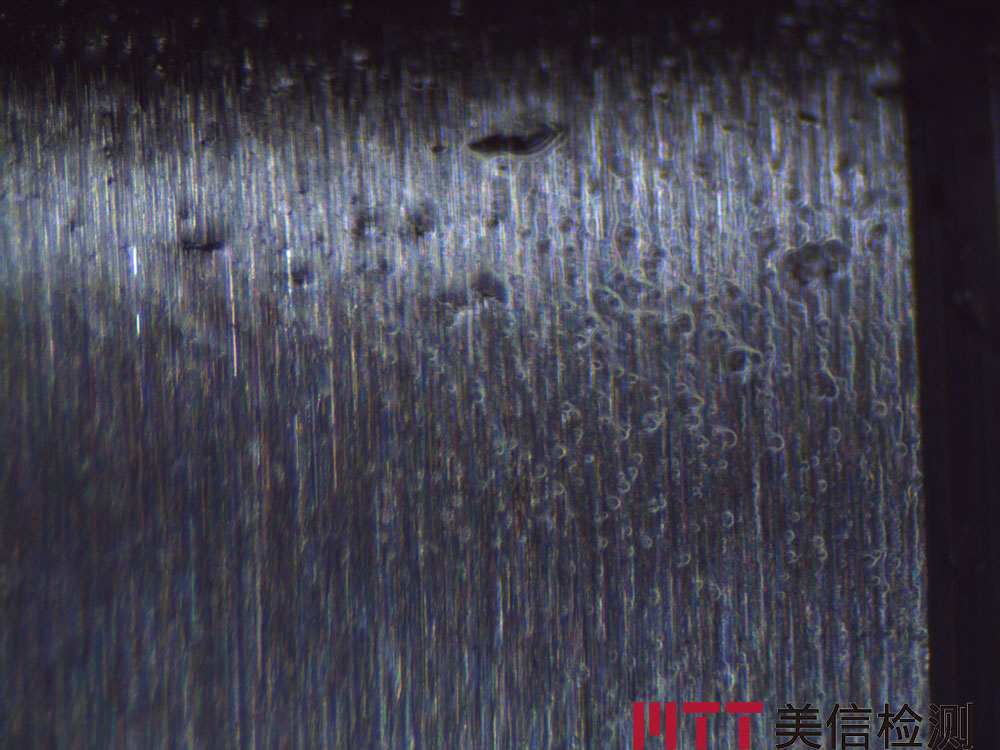

如图12所示,新品A平面粗糙度差于C平面,也差于图13中S2轴承接触表面。

如图14所示,做径向切片,测量断轴根圆半径R=0.46mm。生产厂家对失效电机轴同批次产品抽检,根圆半径R=0.37mm,均低于技术要求的R=1mm。根圆在白色箭头指示的接点位置,不能与两边直线边相切。R偏小,接点不相切,圆弧与直角边过渡突兀,应力集中相应增大。根圆附近的A平面加工粗糙,进一步增大接点附近的应力集中。

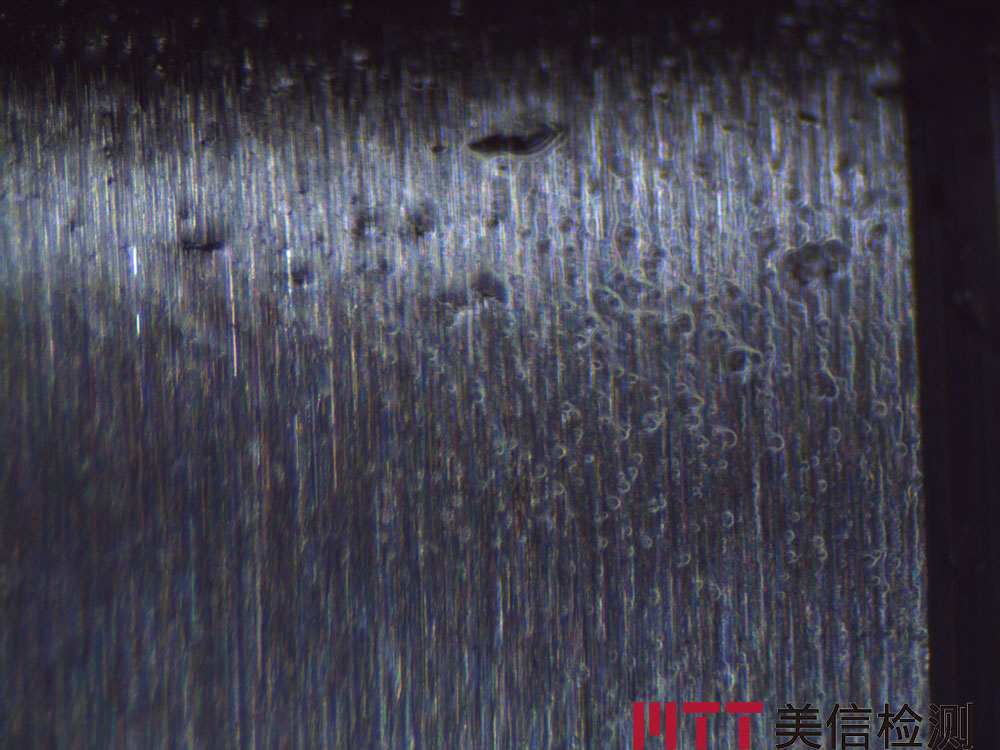

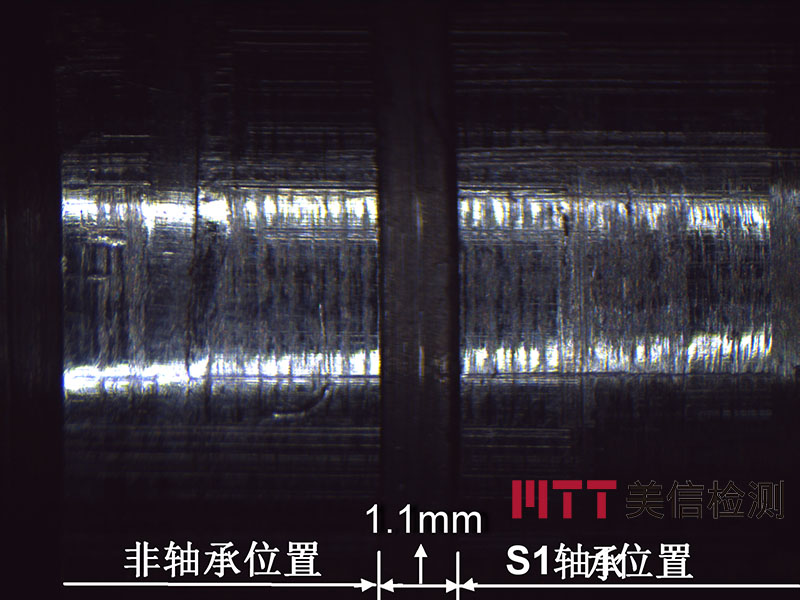

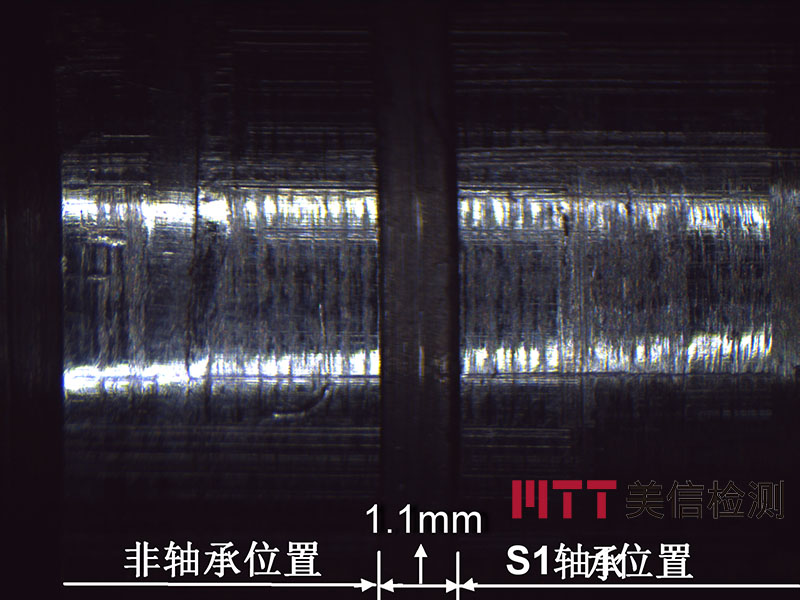

如图15所示,对断轴S1及相邻表面显微检查发现,1.1毫米槽左侧非轴承接触表面也出现轴承压痕和磨痕,据此判断S1处的轴承与轴表面存在穿动现象。测量断轴S1处直径为Φ19.97~20.00mm,小于Φ20.2的技术要求下限值。对比测量新轴S1处直径为Φ20.31,符合技术要求。因此断轴在S1部位直径小于技术要求,是轴承挤压和磨损造成的。

|

|

| 图10. 根圆断裂处 |

图11. 根圆断裂处平面粗糙比较 |

|

|

| 图12. 新品A、C平面粗糙度比较图 |

图13. S2表面粗糙度 |

|

|

| 图14. 根圆半径测量 |

图15. 断轴S1附近检查 |

2.2 硬度试验

检验断轴硬度,结果如表1,表面硬度与心部硬度相差不大,该电机轴未做表面热处理。根据GB/T 1172,断轴心部硬度对应的抗拉强度为797~808N/mm2。比GB/T 3077中提供的40Cr材料调质后980N/mm2的抗拉强度值低22.5%。

分析认为如果适当提高心部硬度、表面硬度,可以提高轴的强度和疲劳强度。

表1:硬度检查结果(HV1)

| 检测部位 |

1 |

2 |

3 |

平均值 |

| 后段断口附近 |

心部 |

243.8 |

245.4 |

239.4 |

243 |

| 根圆表面 |

245.6 |

249.2 |

240.5 |

245 |

| 前段断口附近 |

表面 |

257.8 |

251.8 |

251.4 |

254 |

| 心部 |

242.6 |

237.3 |

239.8 |

240 |

2.3 金相检查

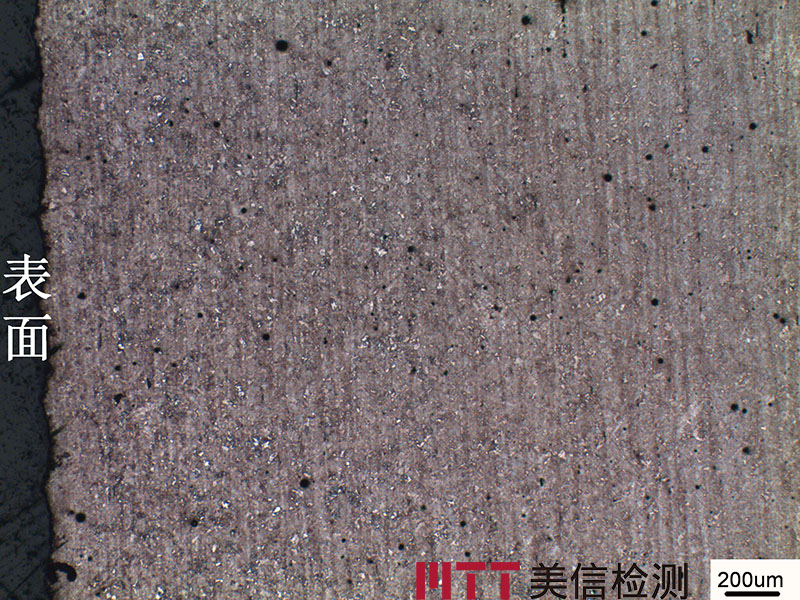

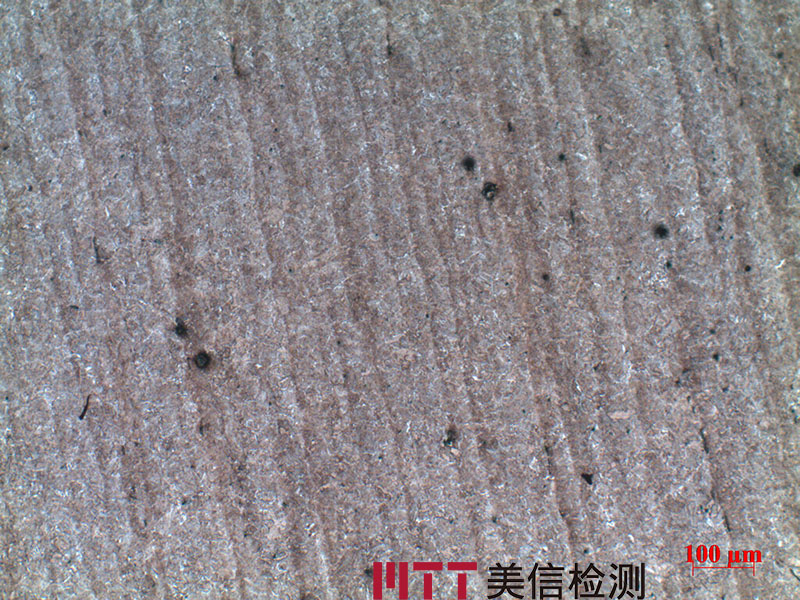

如图16所示,沿直径方向纵向解剖,低倍检查剖面发现,表层组织与心部组织差别不悬殊,断轴未做表面热处理。

如图17所示,断轴有带状组织,根据GB/T 13299评定带状组织为3级。带状组织降低电机轴横向机械性能和扭转疲劳强度。

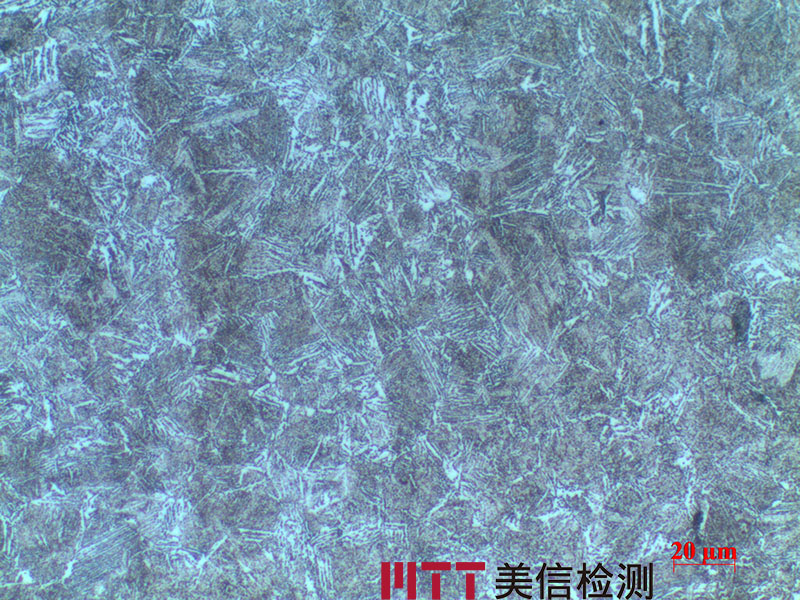

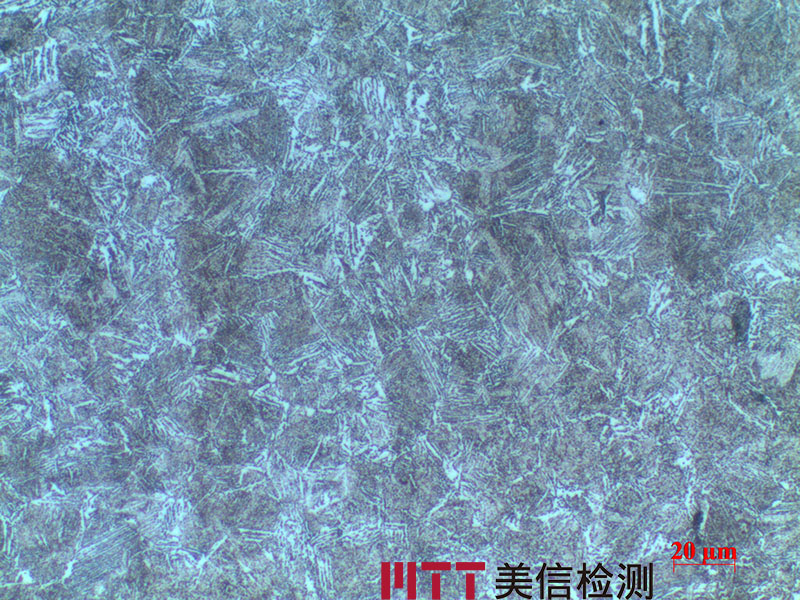

图18是心部金相组织,为回火S+部分T+条状及网状F,根据GB/T 13320评级为5.5级。组织级别评定越高,断轴材料强度、疲劳强度越低,脆性越大。受带状组织的影响,断轴金相组织具有不均匀性。

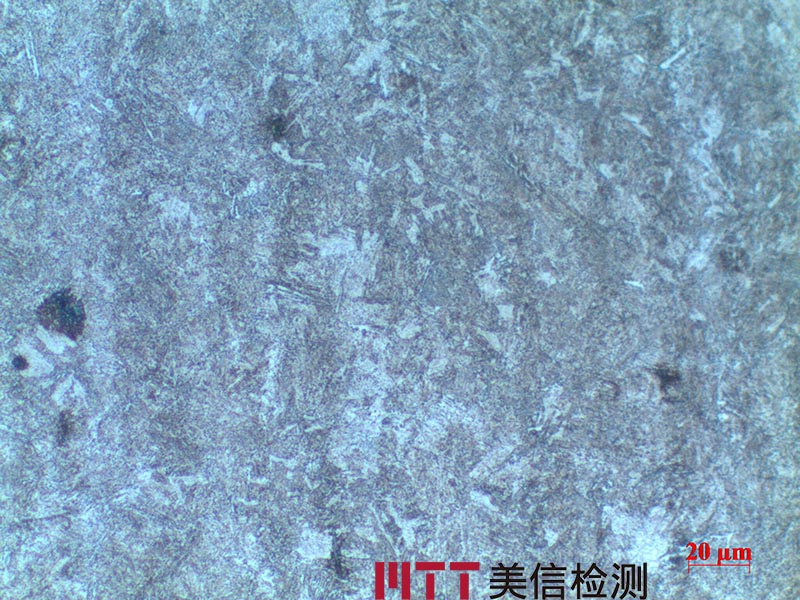

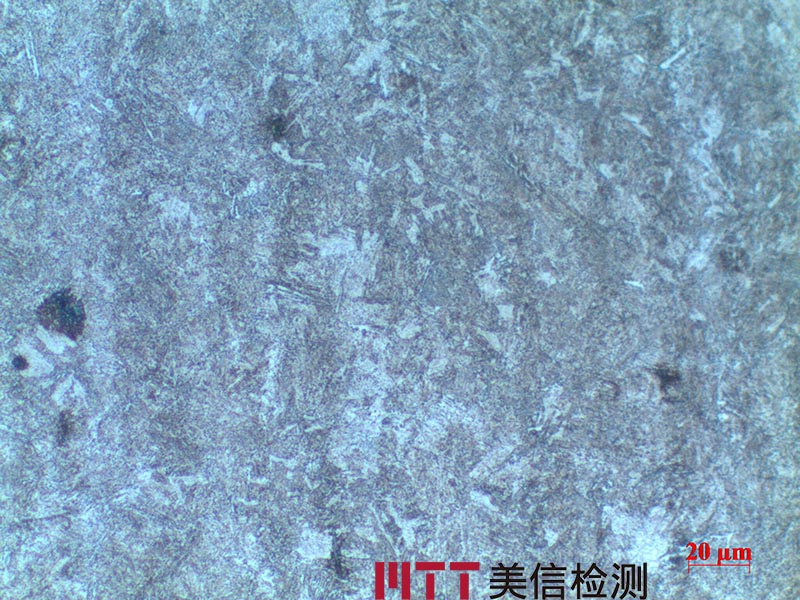

图19是表层金相组织,为回火S+少量F,根据GB/T 13320评级为2.5级。

|

|

| 图16. 低倍检查(50X) |

图17. 带状组织检查(100X) |

|

|

| 图18. 心部组织(500X) |

图19. 表层组织(500X) |

2.4 SEM分析

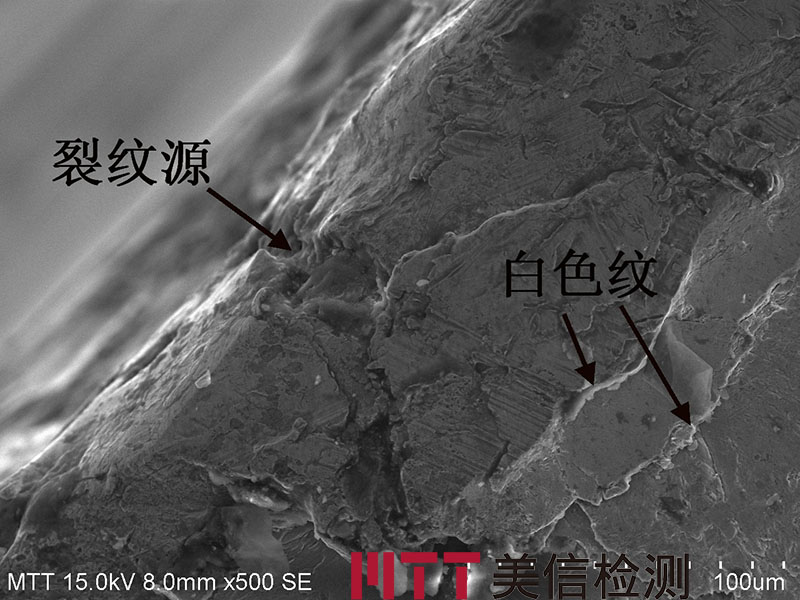

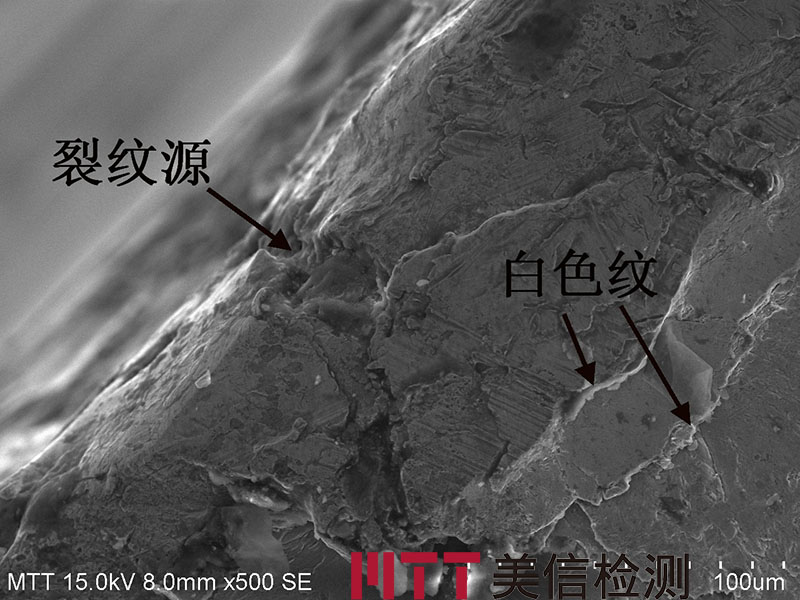

如图20所示,裂纹起源于边缘的凹坑,凹坑附近没有夹杂等材料缺陷。由于凹坑处的缺口效应,应力高度集中,大于材料强度时,引发裂纹,释放尖端应力。随后在扭转力作用下,裂纹沿圆周方向扩展。在图中右下角观察到两条白色纹,是扭转力作用下产生台阶,A区开始向B区过渡。

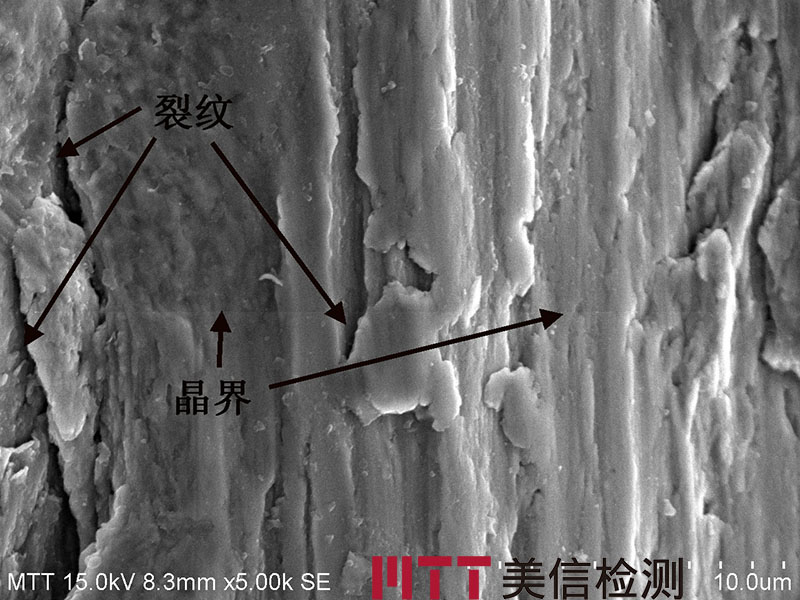

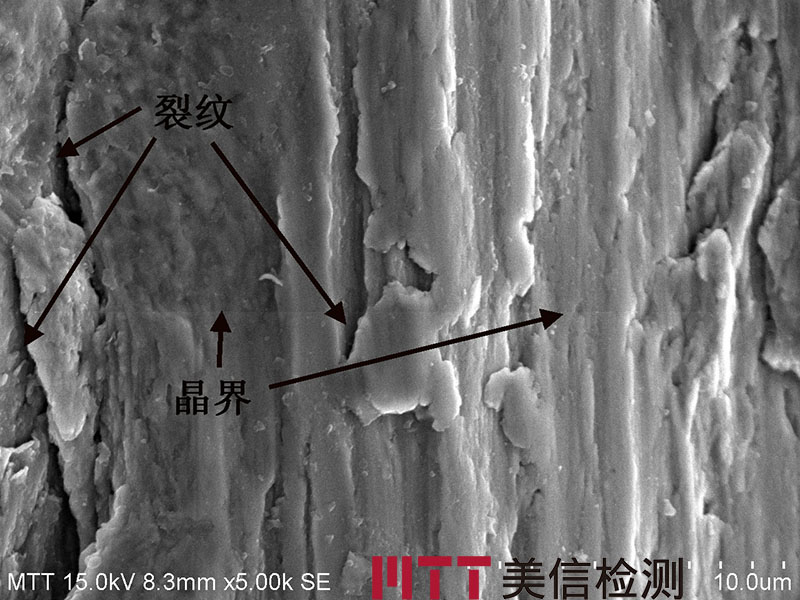

图21是疲劳裂纹扩展区,观察到疲劳条纹,以及与贝壳方向一致的二次裂纹。裂纹穿过晶界,在晶内扩展,具有穿晶断裂特征。扭转疲劳条纹和正断型断口上的条纹不同,每个条纹实际上是小的台阶或二次裂纹,有的出现分叉,长条纹之间还有短条纹。从应力状态分析,在横向剪切时,裂纹沿圆周扩展的方向与剪切位移的方向平行,属II型应力。上述的条纹实际上是裂纹尖端在剪切应力反向的过程中产生的剪切台阶、二次裂纹或擦伤痕迹。

SEM分析结果表明,断口微观上具有扭转疲劳断裂的特征。

|

|

| 图20. 裂纹源 |

图21. 裂纹扩展区 |

2.5 化学成分分析

采用硫碳分析仪+IPC检查材料化学成分,分析结果见表2,与GB/T 3077对照,除P元素0.0256略超出高级优质钢40CrA中P≤0.025最低要求,但在优质钢40Cr中P≤0.035范围内,其他所有元素含量都在40CrA正常范围内。

表2:化学元素分析结果(Wt%)

| 元素 |

C |

Si |

Mn |

P |

S |

Cr |

Mo |

Cu |

| 高级优质钢技术要求 |

0.37~0.44 |

0.17~0.37 |

0.50~0.80 |

≤0.025 |

≤0.025 |

0.80~1.10 |

≤0.10 |

≤0. 25 |

| 实测结果 |

0.4157 |

0.2714 |

0.6930 |

0.0256 |

0.0108 |

0.9308 |

N.D. |

0.0509 |

3 理论分析

如图22所示,电机轴是竖直放置,正常工作过程中,主要受扭转力的作用。如果工作过程中,输出端的轴承有穿动现象,那么轴在轴承配合表面容易磨损或变形。轴材料硬度越低,磨损和变形加剧。轴承配合间隙随之增大,轴承套与轴S1表面配合松动,振动加速度变大,当齿轮啮合时,会产生一定间隔的较大冲击力F。如果以电机轴轴心为圆心,圆心到齿轮啮合位置为半径画圆,那么齿轮啮合产生的冲击力主要沿圆周方向,与半径相切。参考装配图,S2轴承承载部分通过螺栓联接,与大减速齿轮实际成为一个整体。假设S2表面到齿轮啮合处距离为L,那么冲击力对轴S2的扭矩M=F*L,F越大,M也越大。

断裂部位在轴与轴肩过渡处,此位置直径发生突变。实际根圆半径太小,圆角与直边接点不相切,应力集中程度大,容易开裂。材料强度和疲劳强度越低,开裂趋势越大。

图22. 电机轴输出端装配示意图

4 结论

电机轴输出端轴承穿动,导致轴表面扭转力随齿轮啮合节拍增大,在薄弱的轴与轴肩过渡圆角接点处引发电机轴低周扭转疲劳断裂。轴表面抗压、抗磨损能力越低,轴与轴肩过渡圆角越小,圆角附近加工越粗糙,以及轴材料抗疲劳强度越低,轴疲劳寿命也越低。

*****结束*****