美信检测 失效分析实验室

1 引言

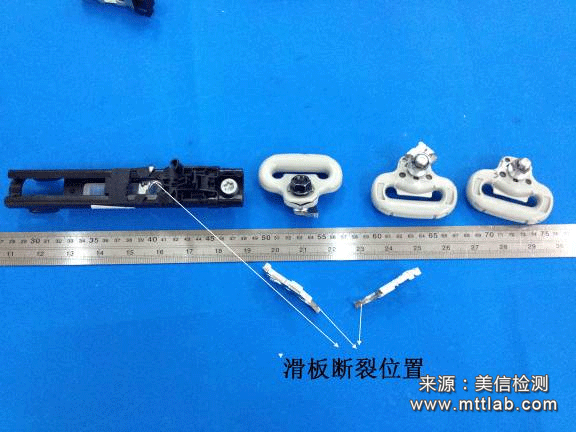

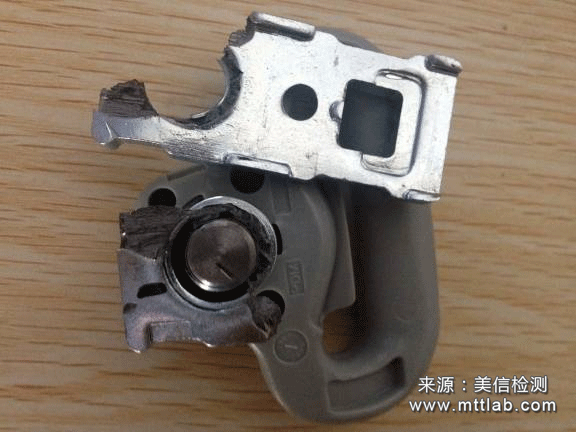

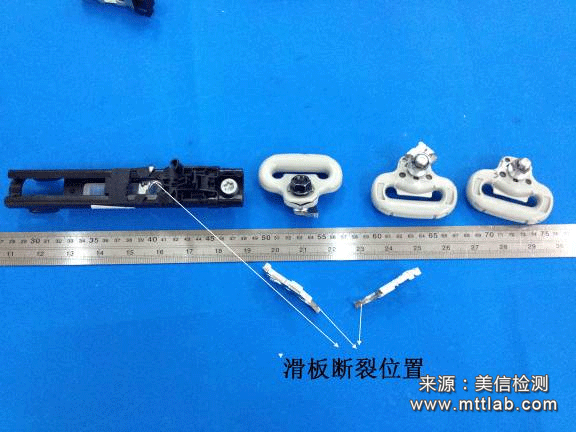

图1为3只国产滑板强度测试后图片,均断裂,其中一只国产滑板断件仍留在托板上,未拆离。图2为3只进口滑板,左边的2只,已做强度测试,没有断裂;右边的1只,未做测试。

客户要求分析国产件失效原因,为改善产品质量提供依据。同时,提供5件新品国产件,供分析对比用。

|

|

| 图1. 失效的国产滑板 |

图2. 进口滑板 |

2 检查分析

2.1 外观检查

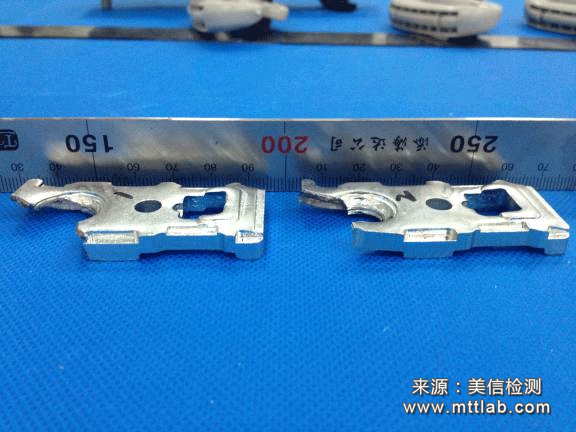

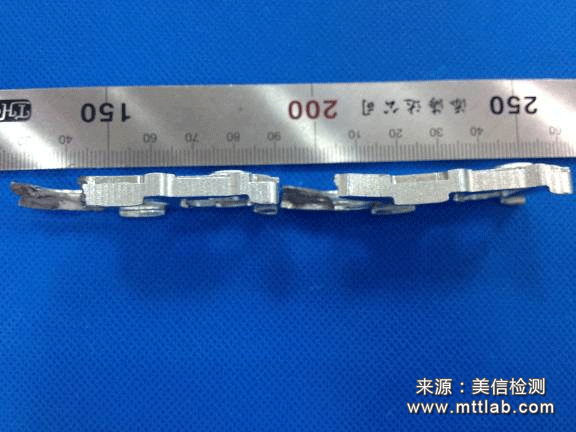

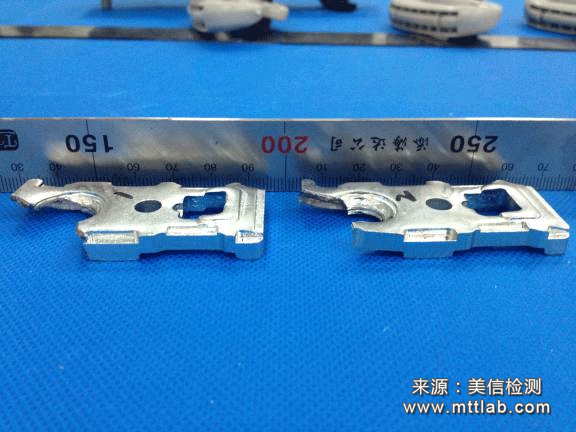

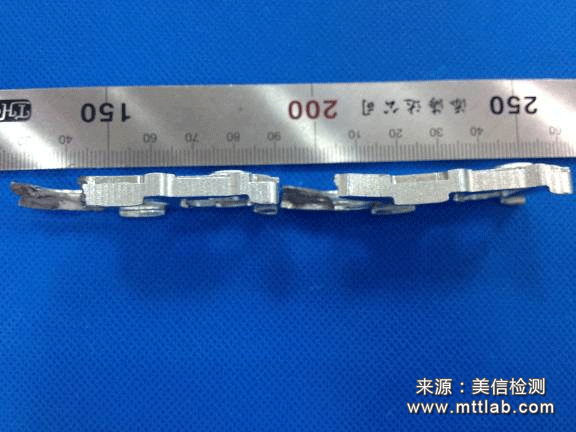

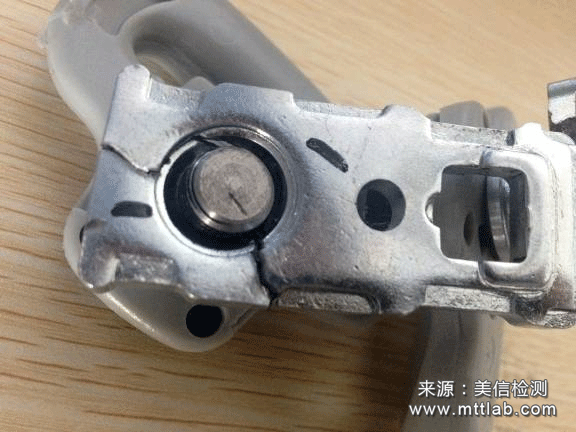

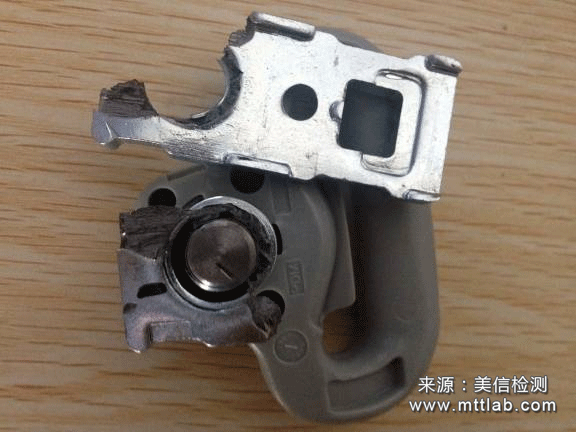

如图3、图4所示,检查图中1#、2#失效滑板,都出现以螺孔位置为拐点的宏观面弯曲变形,失效滑板断裂位置、断裂路径、断口颜色大致相同。如图5所示,检查未拆卸的3#滑板,也具有大致相同的断裂特征。因此,确定三只国产滑板断裂原因相同。

如图6所示,将1#失效件断裂的两部分拼合,发现螺栓不是垂直于滑板平面,而是沿滑板中心线倾斜。检查其他强度试验件,都有同样现象。

如图7所示,滑板断口颜色为深灰色,无光泽,断面不平。

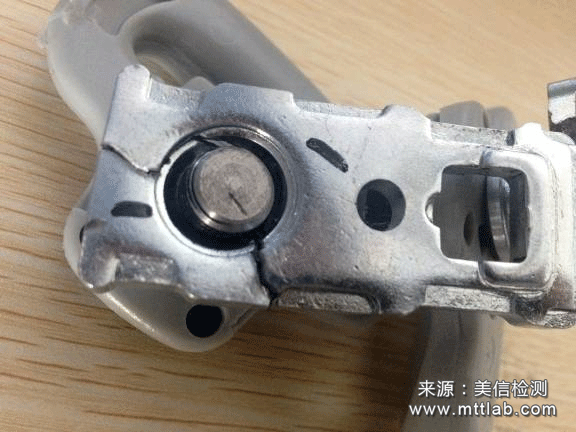

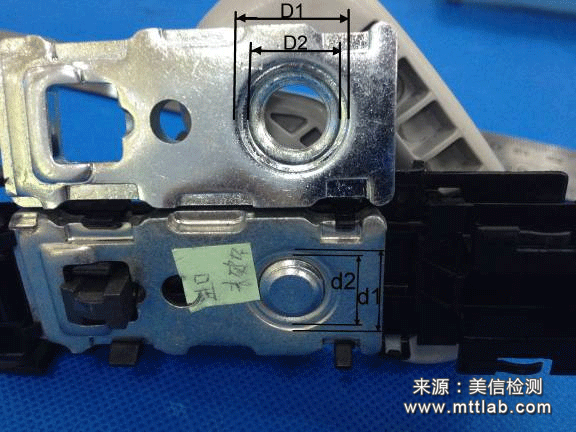

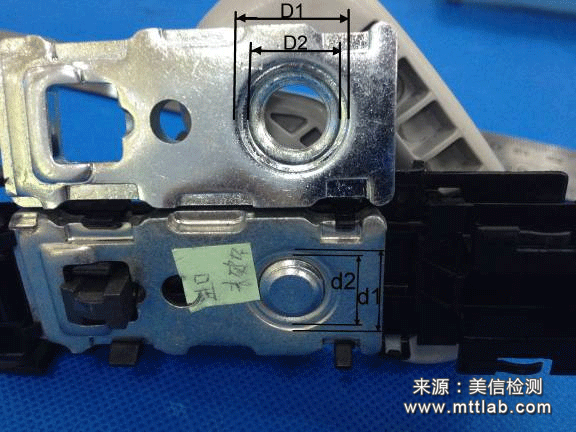

如图8所示,贴有“进口未破坏”黄色标签的滑板是进口件,已做过测试;另外1件是新的国产件。如表1所示,测量比较发现,国产件D1、D2圆沿周向沟痕较深,并且圆的直径大于进口件对应圆直径d1、d2;D1(d1)到D2(d2)圆台阶高度H,国产件更大;D1-D2>d1-d2,即国产件圆间距也大于进口件,钢板厚度则小于进口件。分析认为,同种材料条件下,圆周沟痕越深,直径越大,D1(d1)到D2(d2)圆台阶越高,圆间距越宽,变形越大,应力也越大,沿圆周开裂的可能性越大。因此,国产件滑板在螺栓孔周边变形应力大于进口件,国产件模具及压力加工工艺有改善的空间。

|

|

| 图3. 失效滑板断口俯视检查 |

图4. 失效滑板断口侧面检查 |

|

|

| 图5. 失效件检查 |

图6. 拼合检查 |

|

|

| 图7. 断口检查 |

图8. 进口件与国产件 |

表1: 螺栓沉孔测量数据(mm)

| 组别 |

序号 |

D1(d1) |

D2(d2) |

H |

T |

| 进口件 |

1 |

15.18 |

13.28 |

0.86 |

5.06 |

| 2 |

15.14 |

13.17 |

0.90 |

5.08 |

| 平均值 |

15.16 |

13.22 |

0.88 |

5.07 |

| 国产件 |

1 |

15.82 |

13.45 |

1.11 |

4.71 |

| 2 |

15.89 |

13.44 |

1.10 |

4.71 |

| 平均值 |

15.86 |

13.44 |

1.10 |

4.71 |

| 备注 |

(1)H是D1(d1)到D2(d2)台阶高度,T是滑板螺栓孔最近滑板边缘厚度;

(2)因测试件变形,测量数据仅供对比用,不做产品具体尺寸依据。 |

2.2 显微检查

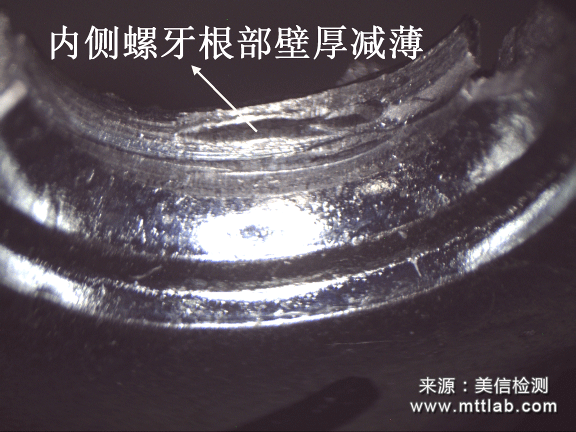

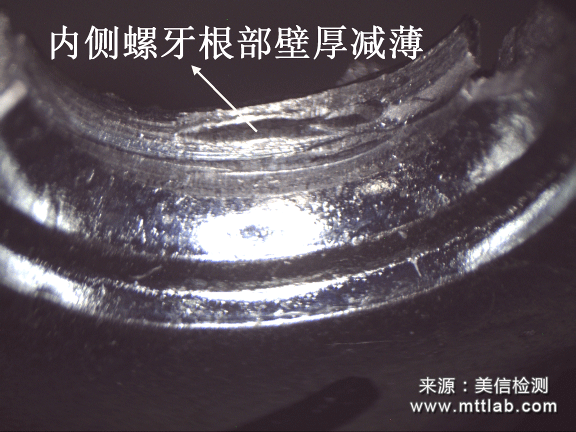

如图9所示,断口附近的螺纹根部凹陷变形,加工纹间距增宽,壁厚减薄。

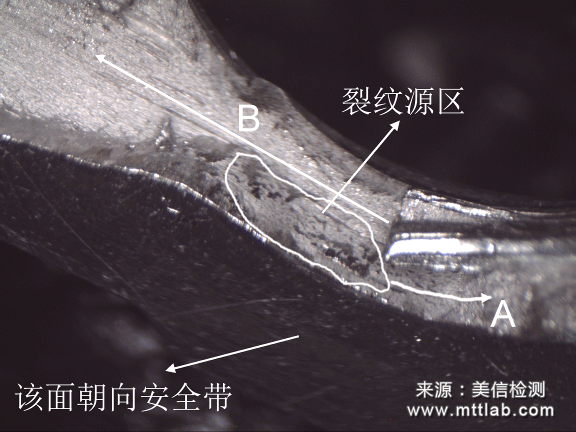

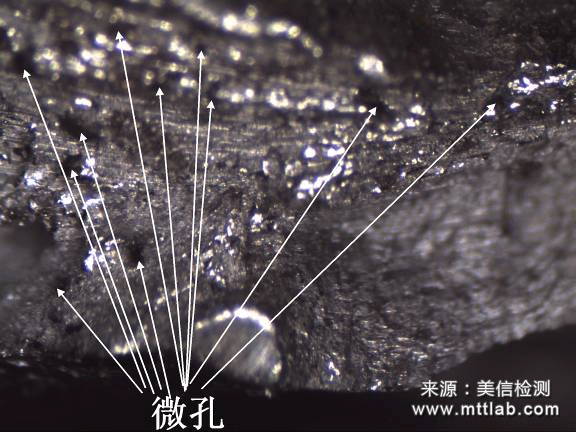

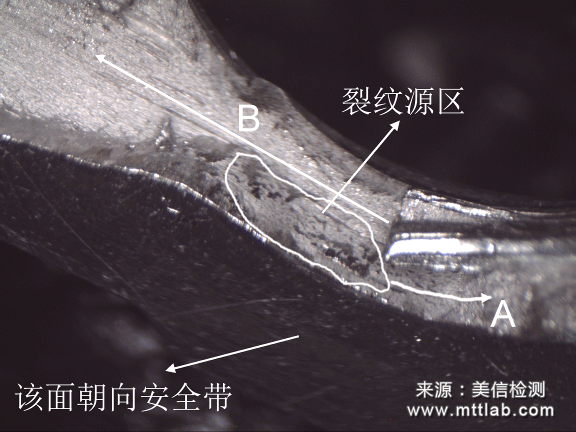

图10、图11中标示出裂纹源所在的微观和宏观位置。如图10所示,白色线条圈起的区域就是裂纹源区,存在较多微孔,是拉应力条件下微孔聚合断裂特征。图中,有两处裂纹扩展方向,分别用箭头A和B标示。裂纹扩展区A颜色深灰色,裂纹先扩展,扩展速度较慢;裂纹扩展区B颜色偏浅,扩展时间晚,扩展的速度快。箭头B起始处出现与箭头线垂直的台阶,正是两次裂纹扩展相交线的结果。

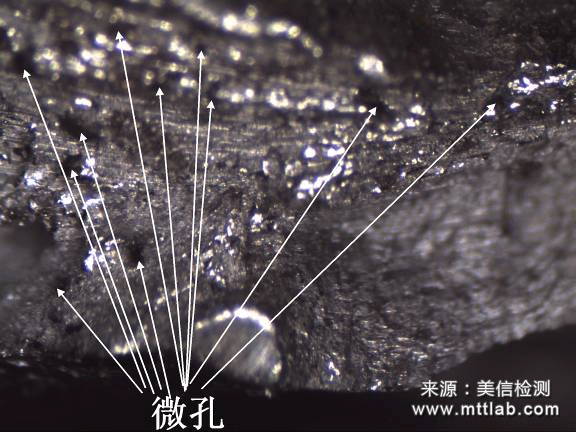

如图12是对裂纹源区检查,发现裂纹源区颜色较深,存在较多微孔,属于微孔聚合型断裂。在裂纹源区同样观察到大量白点聚集,在白点聚集的区域,断裂速度快。分析,白点聚集是氢脆的基本特征。因此,确认微孔聚合与氢脆并存是本次开裂的基本特征。

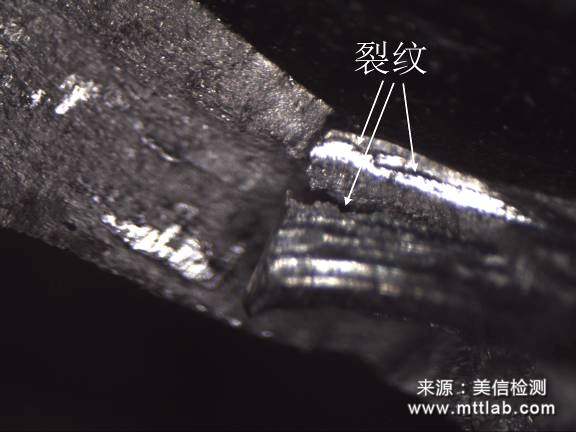

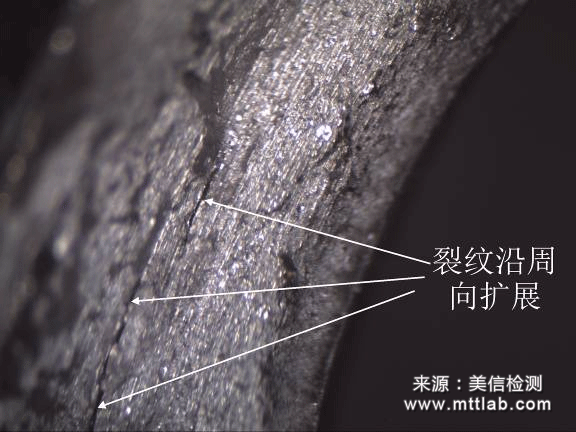

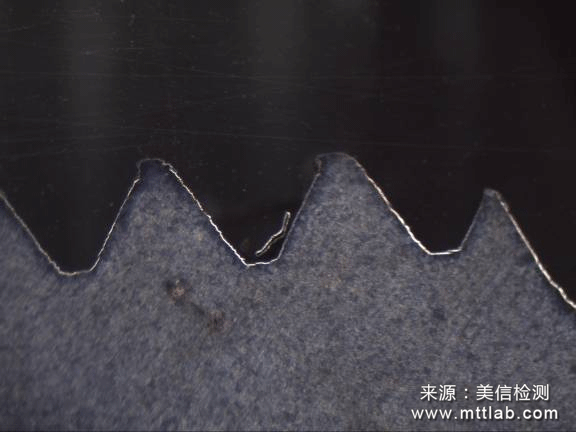

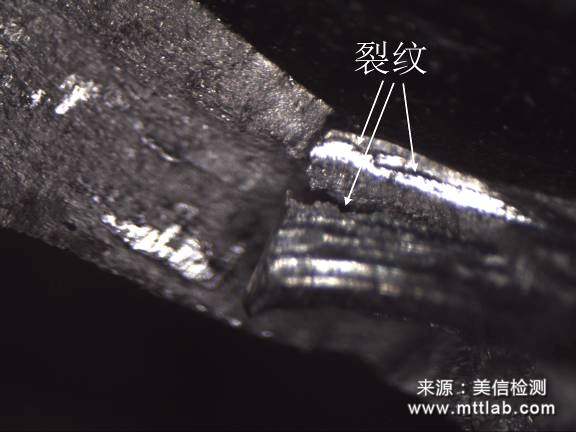

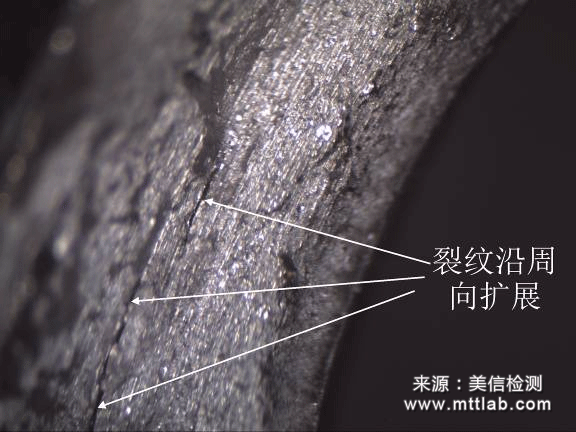

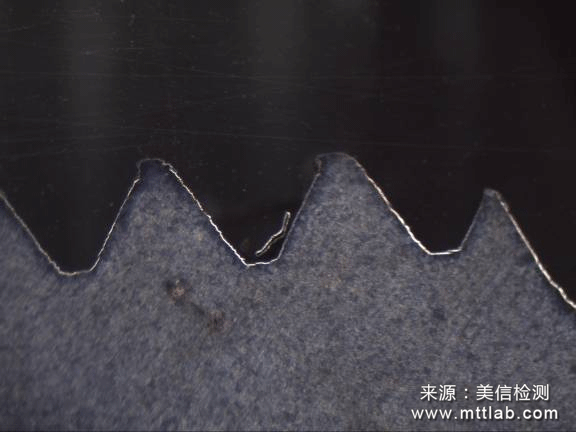

如图13所示,裂纹沿螺纹根部附近周向扩展,裂纹扩展路径锯齿形,开裂面参差不平,具有沿晶走向特征。在图14中,也能观察到裂纹周向扩展的痕迹。黑色区域是延性断裂特征,白色区域白点聚集,断口平直,脆性增大。

|

|

| 图9. 螺纹根部变形检查 |

图10. 断口检查 |

|

|

| 图11. 裂纹源区宏观位置 |

图12. 裂纹源区微孔特征 |

|

|

| 图13. 螺纹根部附近裂纹沿圆周扩展处 |

图14. 裂纹扩展观察 |

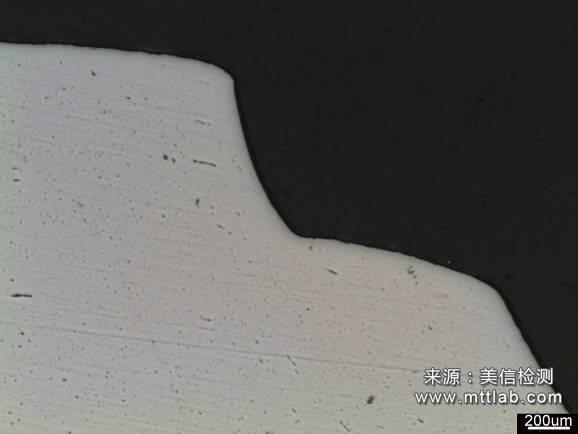

2.3 金相检查

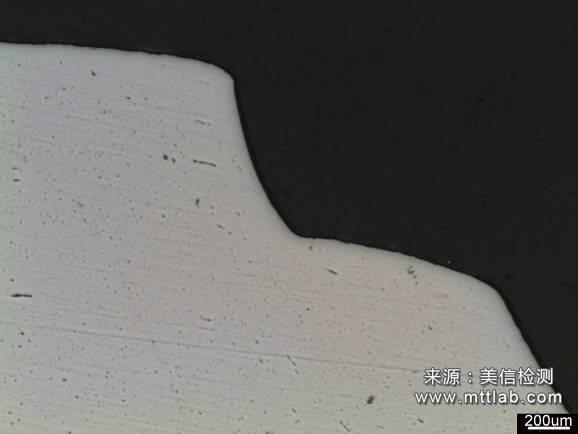

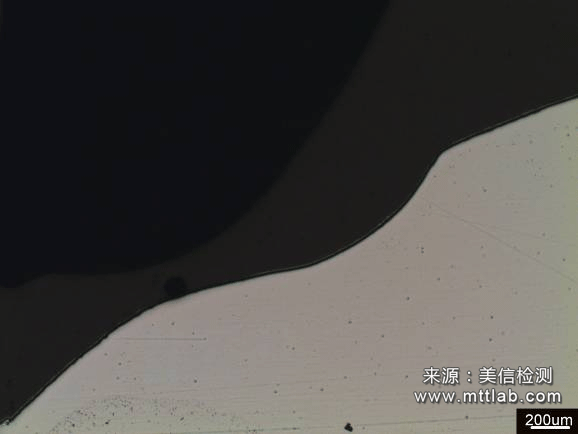

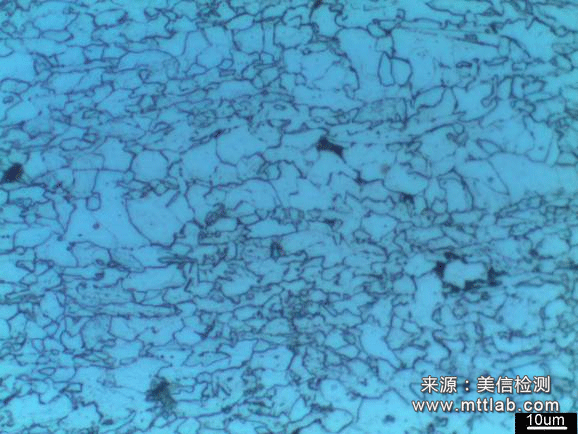

如图15、图16所示,随机抽取1只新的国产滑板,对比检查国产件与2#进口件螺栓喇叭孔过渡圆角发现,国产件圆角小,过渡不圆滑,进口件螺纹根部圆角大,圆角与边缘线相切良好,没有转折。国产件的圆角过渡区结构应力大于进口件。

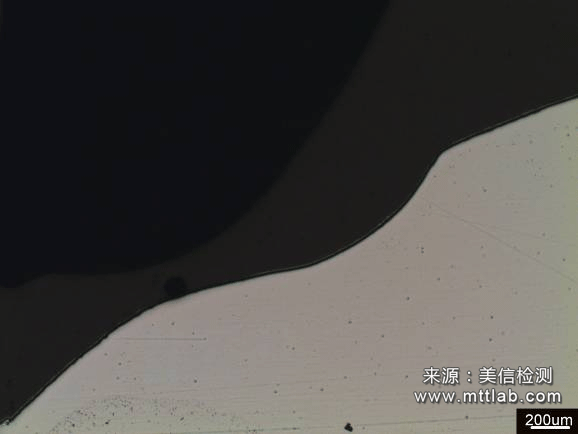

图17、18是国产件与进口件螺牙对比检查,国产件螺纹根部过渡不圆滑,螺牙顶部较窄,应力集中明显;进口件螺纹根部过渡圆滑,螺牙顶部宽,应力集中明显小于国产件。进口件螺牙截面有圆孔,有助受力缓冲。考虑到解剖的进口件是测试后的产品,目前也还未见此方面的理论及加工工艺介绍,所以在此不对螺牙截面中的圆孔做进一步评论。

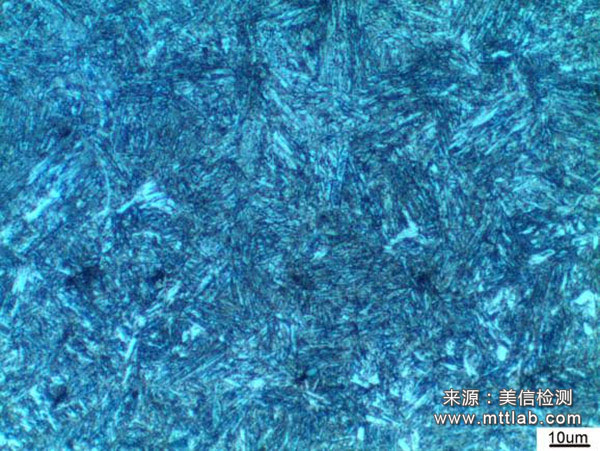

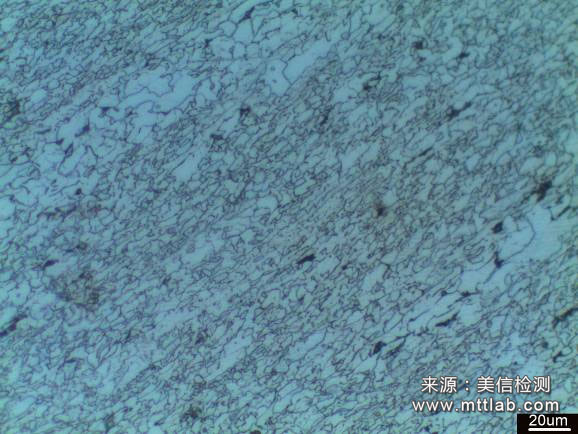

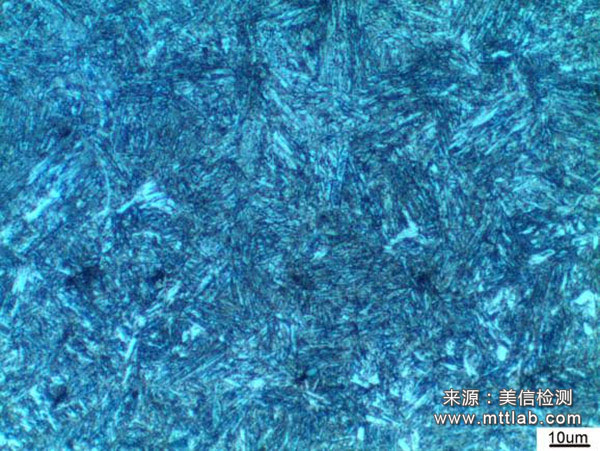

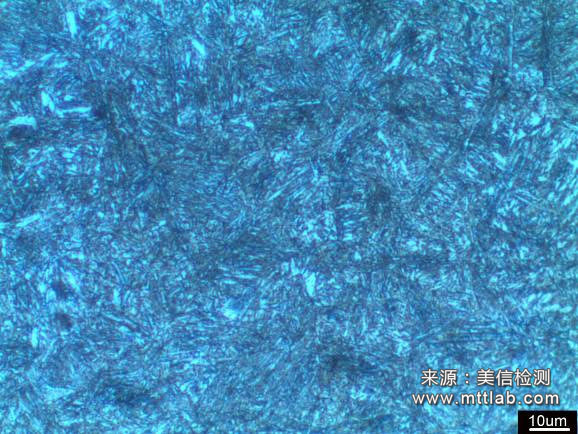

如图19所示,为国产件次表层金相组织,图20是国产件心部金相组织。次表层和心部组织相差不大,为保持M位相的回火S+回火T,以及少量的B+极少量F。

|

|

| 图15. 国产件根部圆角检查(50X) |

图16. 进口件根部圆角检查(50X) |

|

|

| 图17. 国产件螺纹检查 |

图18. 进口件螺纹检查 |

|

|

| 图19. 国产件边缘组织(1000X) |

图20. 国产件心部组织(1000X) |

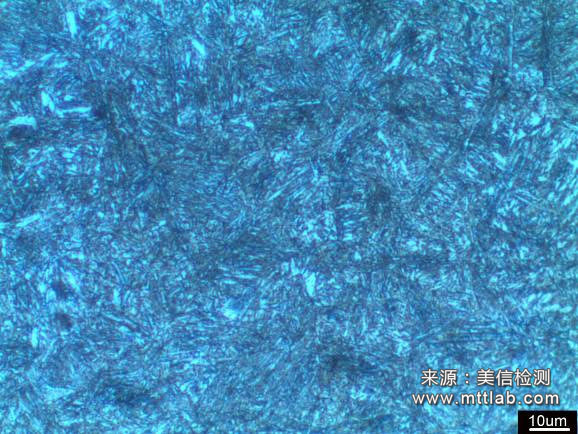

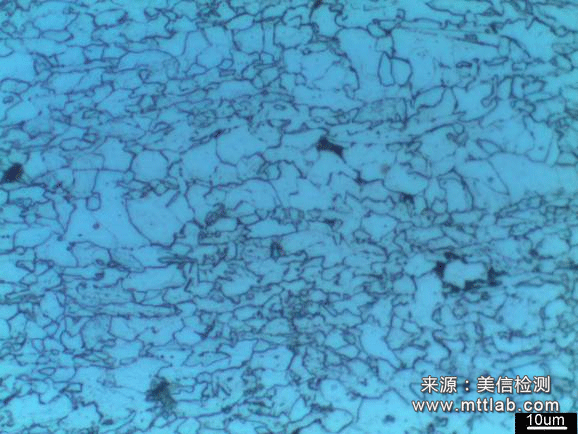

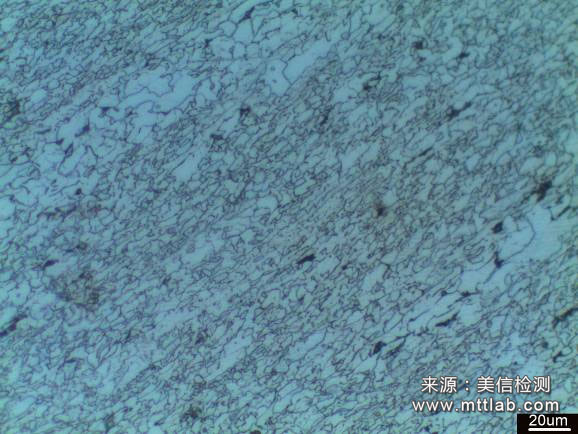

图21为进口件螺纹根部附近边缘组织,其中方形框内的显微裂纹,起源于切割面,是制样过程中形成的。图22、图23为螺纹根部附近心部金相组织。边缘和心部均为:F+少量P+细小弥散析出的合金相。铁素体基体中分布细小弥散的合金相,不但能提高基体的强度,而且有助于提高材料的延伸率。进口滑板的金相组织检查结果表明,该材料为一种具有高强度、高塑性的高强钢。

|

|

| 图21. 进口件边部组织(500X) |

图22. 进口件心部组织(500X) |

|

|

| 图23. 进口件心部组织(1000X) |

|

2.4 硬度试验

将新品国产件和进口件2#,沿与滑板纵向垂直的直径方向,剖开螺栓孔,对比检查剖面硬度,测量结果如表2所示。国产件的硬度接近进口件的2倍,依据GB/T 1172换算成洛氏硬度为45.5HRC,高于图纸(GTQ-YL190503)要求的38~42HRC。钢的硬度越高,氢脆的危险性越大。

表2: 滑板硬度检查结果(HV0.3)

| 检测部位 |

1 |

2 |

3 |

4 |

平均值 |

| 进口件 |

心部 |

248.8 |

248.9 |

235.5 |

246.4 |

244.9 |

| 螺栓喇叭孔附近 |

253.1 |

255.8 |

240.5 |

239.8 |

247.3 |

| 国产件 |

心部 |

459.4 |

436.5 |

453.6 |

443.8 |

448.3 |

| 螺栓喇叭孔附近 |

447.3 |

447.5 |

442.2 |

441.9 |

444.7 |

2.5 SEM分析

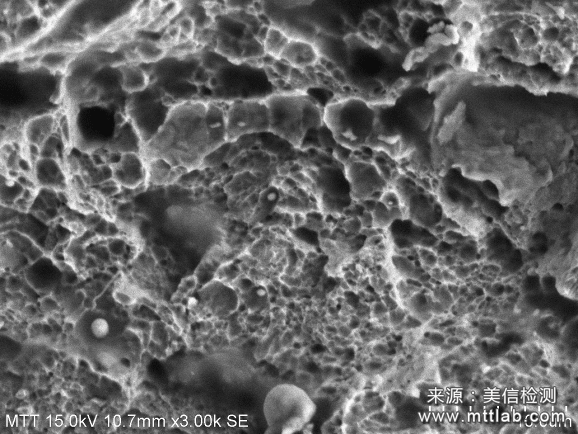

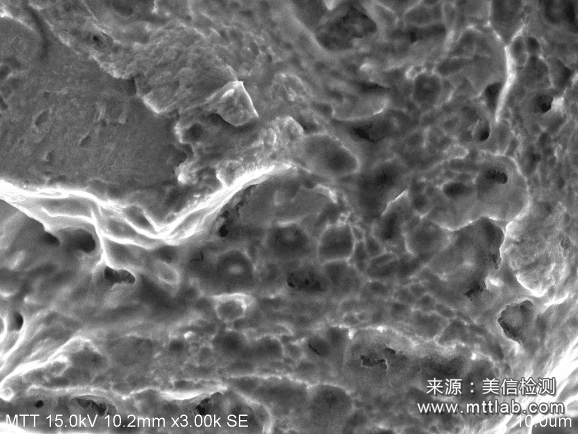

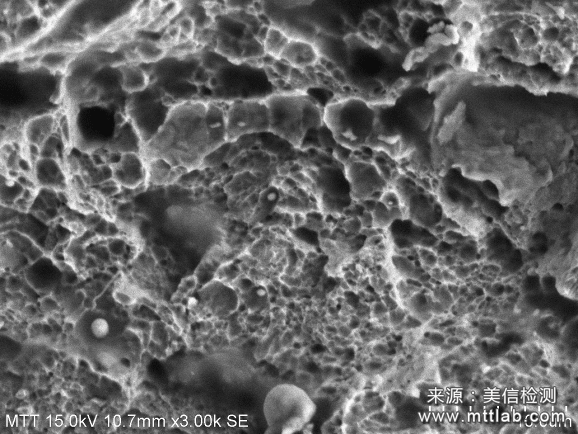

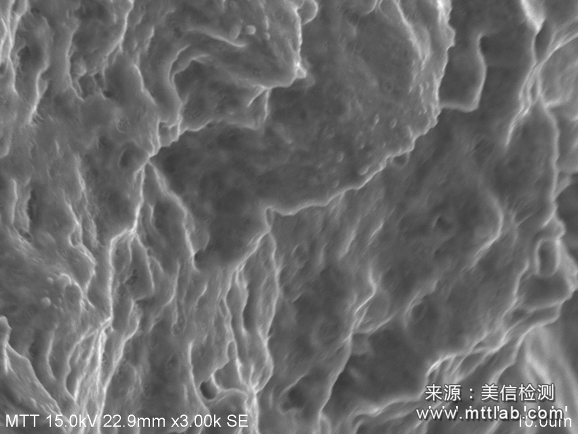

如图24所示,裂纹源区域是微孔及韧性的发丝,微观上具有准解离特征。

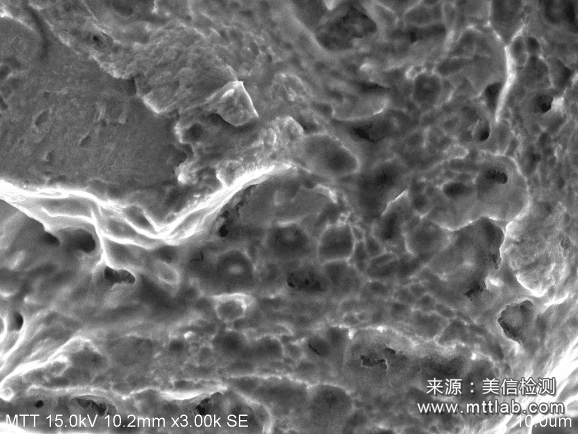

如图25所示,在裂纹扩展区,是片状裂纹结构,与氢脆作用相关。

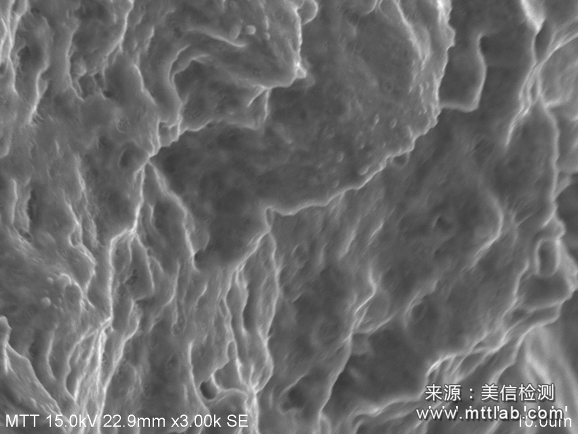

如图26所示,观察到类似鸡脚爪形状的白色撕裂楞,进一步证实国产滑板中确有氢脆存在。

|

|

| 图24. 裂纹源区 |

图25. 片状裂纹结构 |

|

|

| 图26. 氢脆形貌特征 |

|

2.6 化学成分分析

采用硫碳分析仪+ICP检查材料化学成分,分析国产滑板钢材料成分结果见表3,与GB/T 3077对照,符合40CrA钢元素含量范围。

表3:国产滑板钢材化学元素分析结果(Wt%)

| 元素 |

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Cu |

| 高级优质钢技术要求 |

0.37~0.44 |

0.17~0.37 |

0.50~0.80 |

≤0.025 |

≤0.025 |

0.80~1.10 |

≤0.30 |

≤0.25 |

| 实测结果 |

0.4312 |

0.2033 |

0.6109 |

0.0127 |

0.0152 |

0.9726 |

0.0223 |

0.0306 |

3 理论分析

滑板螺栓孔经拉凸工序,拉伸变形较大,残余拉应力较大。强度测试前,因装配螺栓增加预紧力,内螺纹再次变形。强度测试时,如图27所示,滑板连接螺栓受力F总可分解为Fx和Fy两个分力,其中螺栓受力Fy,反过来对滑板螺栓孔产生大小Fy拉力,每个内螺牙分担的力为Fy/n(n为内螺纹螺牙个数)。

设Fx到滑板厚度中间线的距离为H,则滑板受弯曲力矩M=Fx*H,滑板因此沿螺栓孔AB中心线面弯曲。

受力分析发现,滑板在AB螺孔中心线位置附近的螺牙受力最大,变形最大。

滑板喇叭孔内螺纹根部位置接近滑板厚度中心线,螺纹根部几何突变,应力集中较大,残余应力高,并且在内螺纹大径位置,滑板截面厚度最薄,受拉应力变形时,容易出现颈缩。当拉伸变形大于材料延伸率时,出现开裂现象。这与显微观察到裂纹源处微孔聚合断裂特征相吻合。

图27. 滑板受力分析示意图

40Cr钢拉伸变形能力有限。GB/T 3077给出该材料调质条件下,抗拉强度为980MPa时,对应的断后伸长率为9%。对照GB/T 1172发现,抗拉强度为980MPa时,对应的硬度为31.5HRC。当40Cr钢硬度达到45.5HRC时,材料断后伸长率降低,低于调质状态时的9%。

从检查结果来看,国产滑板材料有氢脆现象。40Cr钢在高硬度时,氢脆的危险性更高。电镀时,H+向材料内部扩散。当裂纹经过H+集聚区域,材料的脆性大,即使是在较低的应力条件下,裂纹也能快速扩展。

从裂纹源区域的检查分析结果来看,国产滑板开裂兼有微孔聚合与氢脆特征。

滑板强度测试时,图27中的AB截面受力最大。又由于滑板内螺纹底径处变形大,残余应力大,再加螺纹根部几何突变,应力集中,因此裂纹首先沿螺纹底径周向扩展。当截面有效厚度减小到某个临界值时,AB截面拉应力开始起主导作用,出现新的裂纹面,出现两次裂纹扩展面交叉的情况,随后滑板快速断裂。

进口滑板材料是高强度的冲压材料,断后拉伸率高,相同的条件下强度测试时,不会断裂。

4 结论

综合以上各项,得出国产滑板断裂的原因为:

1)国产滑板所用40Cr材料,原材料拉伸性能低,热处理工艺不合理,硬度偏高,以及氢脆作用,降低拉伸性能,增大材料脆性;

2)国产滑板成型过程变形大,螺栓孔圆角过渡不圆滑,几何形状突变,应力集中程度高。

5 建议

1)建议滑板优先选用合适的高强度、高塑性的高强钢材料。即使使用40CrA材料,最终热处理硬度也不宜超过35HRC,推荐热处理采用最终硬度为28~32HRC的调质热处理工艺,并严格控氢;

2)对照进口滑板改善模具质量。

*****结束*****